Как сделать пресс форму для резины

Содержание

Список тематических статей

Литье резинотехнических изделий РТИ

Все чаще на массовых производствах РТИ можно встретить высокопроизводительные термопластавтоматы (ТПА), пришедшие на смену, привычным в этой области переработки, неспешным прессам.

Накопленный опыт литья РТИ на термопластавтоматах показывает, что в отличие от изделий, получаемых методом прессования, литьевые изделия получаются точнее по размерам, имеют лучшие внешний вид и распределение физикомеханических свойств во времени эксплуатации, качество резинометаллических изделий много выше из-за увеличения прочности адгезии металл-резина, что в свою очередь обеспечивается равномерным давлением при подпрессовке в прессформе.

Высокая экономическая эффективность процесса литья на ТПА, объясняется:

– высокой производительностью оборудования;

– возможностью автоматизации и механизации процесса;

– при правильно подобранном оборудовании и качественной оснастке можно повысить качество изделий, что в свою очередь позволит исключить процессы дополнительной обработки.

Вышеперечисленные достоинства литья резинотехнических изделий на термопластавтоматах позволяют автору подробнее остановиться на особенностях этого метода.

Литье РТИ под давлением – это процесс впрыска разогретой каучуковой смеси в подогретую закрытую форму, с последующей вулканизацией смеси и получением изделия с заранее заданными свойствами.

Процесс литья резиновых изделий на современных ТПА состоит из следующих стадий:

1- загрузка, заранее приготовленной резиновой смеси, в материальный цилиндр ТПА;

2- тщательное перемешивание композиции и ее разогрев с целью перевода в пластичное состояние;

3- впрыск в разогретую и заранее сомкнутую пресс-форму;

4- подпрессовка и вулканизация в форме;

5- размыкание пресс-формы и удаление изделия;

6- отделение литниковой системы и облоя.

Отметим некоторые особенности этапов процесса получения изделия из резины.

1. Приготовление резиновой смеси чаще всего осуществляется в отдельном помещении в смесителях и на вальцах.

В смесителе, в измельченный и пластифицированный каучук вводят ингредиенты (вулканизаторы, наполнители, пластификаторы, противостарители, красители и проч.) и тщательно гомогенизируют – именно на этом этапе, за счет введения в рецептуру тех или иных компонентов, идет формирование будущих технических свойств готового изделия. Далее на вальцах получают ленту из сырой резиновой смеси, имеющую подходящие по размерам ширину и толщину (и редко ограниченная по длине) под размер загрузочного отверстия материального цилиндра ТПА.

Если заготовка резиновой смеси осуществляется «впрок», то ее необходимо намотать на бобины и проложить промасленной бумагой во избежание слипания слоев.

Резиновая смесь может быть изготовлена на основе широкого спектра каучуков (начиная с натурального каучука или таких популярных как бутилкаучук, бутадиен-стирольный, бутадиен-нитрильный и изопренового и силоксанового каучуков) в зависимости от того какие свойства вы хотите придать конечному резинотехническому изделию.

Важно помнить, что смесь должна быть стойка к подвулканизации при высокой скорости вулканизации. Сегодня эта проблема легко решается добавлением широкого спектра «умных» катализаторов и/или ингибиторов процессов сшивки.

Сам процесс загрузки смеси в ТПА осуществляется ленточным питателем.

2. Перемешивание происходит в материальном цилиндре термопластавтомата, где вращается шнек и за счет возникновения сдвиговых напряжений разогревает резиновую смесь.

Важно помнить, что температура разогрева смеси, с одной стороны, должна быть меньше температуры подвулканизации (преждевременного сшивания), а с другой, быть равной температуре, обеспечивающей оптимальную скорость прохождения смеси через литник и каналы прессформы.

3. Впрыск. После того, как смесь, захватываемая витками шнека, собралась в передней части материального цилиндра у запорного клапана, шнек делает поступательное движение и выдавливает, или говоря техническим языком впрыскивает, композицию в полость формы через литниковые каналы.

Скорость впрыска и течения расплава (заполнения формы) будет зависеть от:

– вязкости резиновой смеси и ее «отзывчивости» на повышение температуры;

– размеров и конфигурации изделия и литниковой системы прессформы;

– давления впрыска.

Объем впрыска (объем смеси, впрыснутой за один цикл) равен сумме объемов: отливаемых изделий, литниковой системы и выпресовок, и должен быть меньше максимального объема впрыска литьевой машины.

Подробно о расчете параметров литьевой машины можно прочесть здесь

4. Подпрессовка и вулканизация

Усилие смыкания формы должно быть больше произведения давления смеси в форме и площади сечения изготавливаемого изделия в плоскости разъема. Правильно рассчитанное усилие смыкания и точность изготовления формы если не исключат наличие облоя, то в значительной мере минимизируют его.

Различия между ПФ для литья резины и литья пластмассы малочисленны, но существенны:

– В ПФ для литья РТИ предусматриваются каналы для отвода воздуха – каналы выпресовок.

– Центральный литник в прессформах для РТИ термостатируют таким образом, чтобы его температура была ниже температуры вулканизации, что обеспечит беспрепятственное прохождение последующего объема впрыска.

– Литниковые каналы проектируют таким образом, что бы они обеспечивали минимальный путь печения расплава с целью избежать перегрева с преждевременной вулканизацией и «козления» формы.

– Если в форме есть горячеканальная система, то горячий канал в пресс-форме для РТИ делают запирающимся.

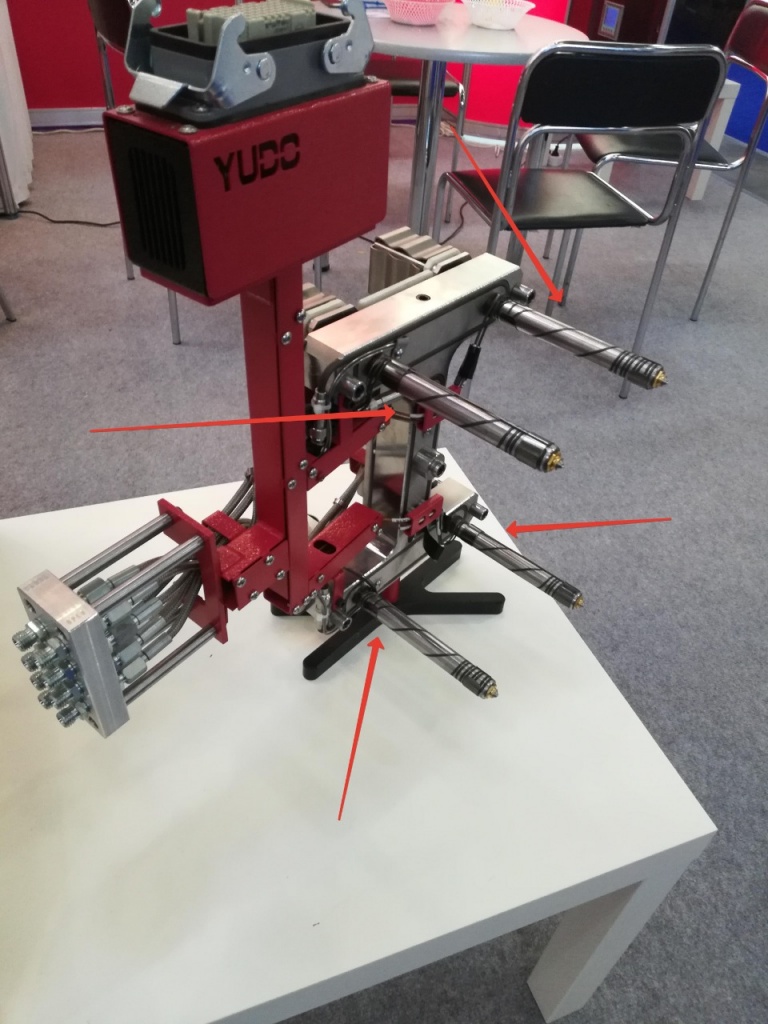

На фото можно увидеть четыре запорных вкрученных инжектора. К слову сказать, четыре инжектора не означают четырехгнездную прессформу. Бывают сложные системы, в которых каждый инжектор впрыскивает в разводящий канал, в этом случае на 4 инжектора приходится 8 изделий. А можно встретить сложное по конфигурации изделие и для того чтобы пролить его в единичном экземпляре нужно использовать инжекторы в количестве больше одного.

Время вулканизации в ПФ больше суммы времен впрыска, открытия и закрытия формы и времени извлечения изделия, поэтому часто ПФ для резиновых изделий делают многопозиционными, что позволяет увеличить производительность за счет экономии времени на стадии вулканизации.

Работу двухпозиционной прессформы можно посмотреть на видео, снятом на выставке K2019

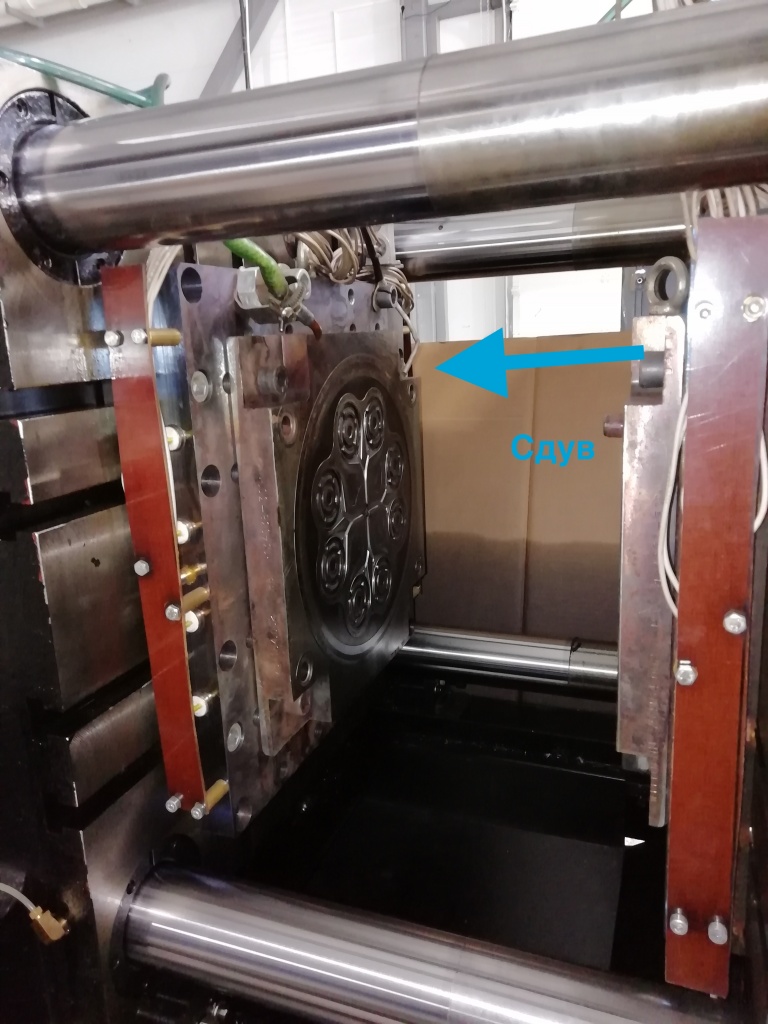

5. Процесс извлечения готового РТИ из полости формы сопряжен с трудностями связанными с адгезией изделия к форме. В связи с этим изделие извлекают:

– все чаще посредством роботов.

Роботы обеспечивают большую производительность и экономическую эффективность процесса.

– с помощью сметок;

6. Отделение литниковой системы и облоя можно осуществить двумя способами:

– с помощью робота, во время извлечения изделия из формы;

– в криомельнице, куда помещаются изделия совместно с литниковой системой, охлаждаются до состояния хрупкости и перемешиваются. При трении и ударных нагрузках происходит отделение облоя и литника от готового РТИ. После сепарации невулканизованный центральный литник может вернуться на первую стадию процесса и вновь попробовать стать изделием. Сшитая литниковая система, по понятным причинам, такого шанса лишена, а посему будет передроблена и добавлена в асфальт или покрытие детских площадок.

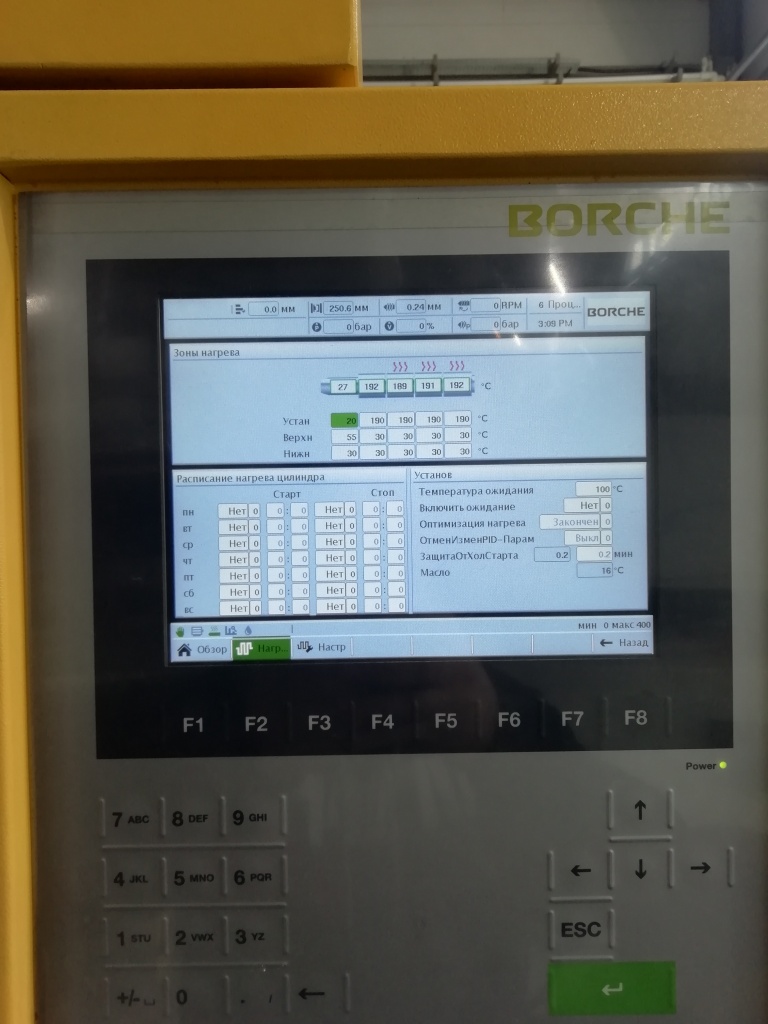

Благодарим компанию ООО”Бетар” и российское представительство компании BORCHE за предоставленные фотоматериалы.

Пресс-форма для производства резиновых изделий

Формование резины – это процесс, при котором некоторое количество неотвержденной резины или эластомера превращается в пригодный для использования продукт. Резиновые изделия изготавливаются из эластомеров или неотвержденной резины, и существует ряд различных процессов формования резины.

Многие резиновые компоненты и изделия образуются в процессе формования, во время которого неотвержденная резина подвергается химическому процессу, который делает полимерные цепи в материале жесткими или твердыми. В процессе часто используется тепло, чтобы сократить время отверждения.

Существует три типа процессов формования резины:

Формование резины компрессионным прессованием – помещение заданного количества резиновой смеси непосредственно в полость формы с последующим сжатием ее до формы полости путем закрытия двух сторон формы. Давление поддерживается, пока к форме добавляется тепло для отверждения продукта. По завершении процесса изделие вынимается из формы и удаляется излишек резины (заусенец).

Литье резины под давлением – в этом процессе неотвержденная резиновая смесь нагревается до жидкого состояния перед впрыском в форму. Продукт высвобождается, открывая форму и снова закрывая ее, чтобы получить следующую инъекцию.

Трансферное формование резины – во время этого процесса неотвержденная резиновая смесь помещается в часть формы, называемую «горшок», перед тем, как проталкиваться через отверстие в полость, имеющую форму желаемого продукта. После отверждения форма разделяется, высвобождая конечный продукт.

Подробнее о методах литья и какой предпочтительнее вы можете узнать перейдя по ссылке

Для формования доступен широкий ассортимент натуральных и синтетических каучуков. Чаще всего используются:

Нитрил или Буна-Н – наиболее популярное и недорогое решение для литья резины. Свойства включают устойчивость к воде, гидравлической жидкости, маслу и растворителям. Другие свойства включают высокую стойкость к истиранию и разрыву с высокими механическими свойствами;

Гидрогенизированный нитрил – это более дорогая гидрогенизированная разновидность нитрильного полимера, которая почти в пять раз увеличивает его устойчивость к теплу, нефтепродуктам и озону. В настоящее время он широко используется в автомобильной, морской и авиационной промышленности для использования в уплотнениях для агрегатов кондиционирования воздуха, деталей двигателей, подвески транспортных средств и топливных систем;

Этилен-пропилен-диеновый мономер (EPDM) – обычно используется в резиновых формованных изделиях для паровых систем, уплотнений автомобильных панелей и тормозных систем из-за его высокой устойчивости к тормозной жидкости. EPDM имеет широкий диапазон рабочих температур для автомобильной промышленности и прост в использовании для создания гладких экструдированных продуктов. Низкая стоимость делает его привлекательным вариантом;

Силикон – устойчив к воздействию высоких и низких температур, очень эластичен и обладает хорошей атмосферостойкостью. Эти свойства предполагают типичное применение в медицинских устройствах и пищевой промышленности. К сожалению, это полуорганический эластомер, который легко рвется и не подходит для изделий, подверженных сильному износу;

Фторсиликон – сочетает в себе преимущества силикона в температурном диапазоне с устойчивостью к маслам, топливу и растворителям, которые содержатся во фторуглеродах. В настоящее время этот материал широко используется в аэрокосмической промышленности из-за его широкого диапазона температур, долговечности и устойчивости к продуктам на нефтяной основе. Обладает плохими абразивными и фрикционными качествами;

Неопрен – как прочный многоцелевой материал, его можно использовать в большом количестве решений для формования резины. Он обладает хорошими огнестойкими и абразивными свойствами и часто используется в производстве общественного транспорта и транспортного оборудования. В компонентах автомобилей неопрен используется для производства чехлов шарниров равных угловых скоростей, кожухов шлангов, виброопор, амортизаторов, оконных уплотнителей и прокладок;

Натуральный каучук – это натуральный продукт, производимый из латекса, полученного из каучукового дерева, который теперь также можно производить синтетическим путем. Обладает высокой прочностью на разрыв, хорошими абразивными и поверхностными свойствами трения. Это делает его идеальным материалом для изготовления гасителей вибрации, уплотнений, уплотнительных колец, креплений оборудования и компонентов, диафрагм и бамперов. Натуральный каучук хорошо сцепляется с металлами. Из-за низкой толерантности к УФ-лучам и озону не рекомендуется длительное воздействие солнечных лучей или продуктов на основе нефти;

SBR (стирол-бутадиен) – один из наиболее экономичных полимеров, который может использоваться в формовании резины и часто используется в производстве шин, диафрагм, уплотнений и прокладок, а также в массовом производстве других резиновых деталей из-за его долговечности. Хотя это отличный материал для применений на водной основе, следует проявлять осторожность, если компонент подвергается длительному воздействию продуктов на нефтяной основе и растворителей;

Фторуглерод – эта относительно дорогая резиновая смесь сочетает в себе широкий спектр химической стойкости и жаропрочных свойств. Общие области применения включают шланги, уплотнительные кольца, прокладки и уплотнения топливной системы для увеличения срока службы компонентов. Обладает хорошей стойкостью к нефтепродуктам. Не рекомендуется использовать при воздействии горячей воды и пара;

Бутил – обладает высокой газопроницаемостью. Это делает его идеальным решением для производства уплотнений для газовых и вакуумных систем высокого давления. Он также обладает хорошими звукопоглощающими свойствами и экономичен, хотя и немного дороже традиционных полимеров. Не следует использовать при воздействии нефтепродуктов или истирания;

Уретан – это довольно дорогой, но широко используемый материал в приложениях, подверженных высокому давлению и постоянным ударным нагрузкам из-за его превосходной стойкости к истиранию и высокой прочности на разрыв. Его характеристики действительно ухудшаются из-за водопоглощения и потери прочности на разрыв при более высоких температурах.

Самым важным аспектом создания качественных формованных изделий из резины является конструкция, изготовление, установка и работа пресс-формы. Форма является частью более сложной машины, в зависимости от применяемого метода впрыска, сжатия или переноса, что позволяет пресс-форме непрерывно загружать материал и создавать готовые компоненты. Процесс изготовления пресс-формы включает:

Дизайн – управление этим процессом в бизнесе, который производит большие объемы одного или нескольких типов резиновых компонентов, можно упростить с помощью программного обеспечения для трехмерного (3-мерного) моделирования. Конструкция формы должна быть совместима с фактическим формовочным оборудованием, на котором она будет установлена. 3D-дизайнер создает цифровую модель пресс-формы, стержня и полости в соответствии со спецификацией компонента;

Материалы – в процессе массового производства пресс-форма должна иметь возможность точно воспроизводить компоненты с минимальным просыпанием материала и с высокой частотой. Размер, вес и температура отверждения компонента будут определять размер и материал формы. Формы для формования резины могут изготавливаться из гипса или других каучуков, но, в первую очередь, из металлических сплавов различного качества в случае форм многократного использования;

Производство – этот процесс включает в себя отливку компонентов и использование высокоточного оборудования, включая фрезерные, сверлильные, шлифовальные и полировальные станки для создания контуров компонентов пресс-формы;

Тестирование – компоненты пресс-форм проходят испытания, чтобы убедиться, что они соответствуют всем аспектам проектных спецификаций с точки зрения отделки поверхности, стабильности размеров, долговечности и механических свойств;

Физические свойства различных резиновых смесей, включая прочность, гибкость, устойчивость к нагрузкам и износу, пригодность для вторичного использования и легкость формования, делают их идеальными для массового производства компонентов с широким спектром применения;

Формование резины, как правило, требует низкого энергопотребления, и большинство каучуков, синтетических и натуральных, легко перерабатываются. Таким образом, углеродный след любого резинового изделия невелик, а легкий вес формованных резиновых компонентов в самолетах, автомобилях и других способах транспортировки еще больше снижает потребление энергии;

Производство резиновых формованных деталей является рентабельным из-за простоты используемых процессов. При производстве теряется минимум материалов, а лом легко перерабатывается. Компоненты могут изготавливаться с очень высокой производительностью, безупречной точностью и слишком малыми допусками;

Формовочные машины могут производить широкий спектр компонентов, просто меняя отдельные формы, что обеспечивает высокий КПД машины. Большинство процессов можно полностью автоматизировать, что снижает эксплуатационные расходы.

Хотя механические аспекты формования резиновых изделий относительно просты, в этом процессе есть некоторые проблемы:

Усадка – из-за разницы в коэффициентах расширения формы и компонента всегда будет определенная степень усадки отвержденного компонента. Это должно быть компенсировано проектным размером формы.

Вспышка пресс-формы – когда пресс-форма раскалывается после изготовления компонента, возникает разделительная линия (вспышка), вызванная небольшим просачиванием резинового материала между двумя поверхностями. Степень загорания формы контролируется за счет уменьшения допусков между поверхностями формы и предварительного нагрева резинового материала.

Пористость – пузыри на поверхности формованного компонента возникают из-за захваченных газов, а пористость – в результате неравномерного или неполного отверждения в процессе формования.

Следы течения – следы течения или дефекты на поверхности детали могут быть результатом дефекта на поверхности формы или дефекта в процессе или направлении потока.

Расслоение поверхности – загрязненные материалы могут вызывать появление слоев, которые выглядят как покрытия на поверхности компонентов. Это могло быть результатом попадания посторонних материалов и чрезмерного количества разделительных агентов.

Деформация – из-за нелинейного охлаждения компонент скручивается или деформируется при выходе из формы.

Следы ожога – вызванные термической деградацией поверхностей затвердевших компонентов в результате чрезмерного нагрева или слишком высоких скоростей впрыска.

Формование резины включает в себя три различных процесса: сжатие, впрыск, перенос и специальное оборудование для каждого типа:

Компрессионное формование – наиболее распространенный процесс, который включает приложение давления к заданному количеству формовочного материала до и во время процесса отверждения. Этот процесс лучше всего подходит для малых и средних объемов производства, не требующих жестких допусков и гладкой отделки. Компрессионное формование рекомендуется для изготовления диафрагм, деталей клапана, прокладок, демпферов, уплотнительных колец, уплотнений, резиновых быстроизнашивающихся деталей и т. Д.

Полностью гидравлическая машина для зажима форм в настоящее время является предпочтительной машиной для литья резины под давлением многих производителей. Процесс литья под давлением особенно подходит для массового производства высококачественных прецизионных компонентов. Он включает в себя впрыскивание фиксированных объемов резинового материала под давлением в закрытую форму перед отверждением и выпуском компонента.

В случае формования с переносом резины резиновый материал течет в открытую форму до тех пор, пока она не закроется. Это может привести к газообразованию и усадке детали, которая не может быть исправлена в процессе отверждения. Машины для трансферного формования резины используются для точного формования резины, приклеивания резины к металлическим деталям, герметизации электронных деталей, медицинских изделий, вставки электрических соединителей и т. Д. Машины для трансферного формования относительно недороги и имеют простой производственный процесс.

Как сделать пресс форму для резины

Как сделать резиновую пресс-форму для воска?

Для начала посмотрим что нам понадобится:пресс вулканизатор, нож, резина и форма для запекания резины. 1 Специальная Резина, нож для того чтобы ее отрезать и форма в которую будет помещено наше изделие. Форма состоит из рамки и двух одинаковых плит. Выполнена из алюминия.

В продаже есть много видов резины для изготовления форм – от натуральной и синтетической до силиконовой резины. Каждый вид имеет различные свойства и используется в различных случаях в зависимости от потребностей. Некоторые типы являются более долгостойкими, гибкими и с меньшей степенью растрескиваются или перекручивают восковые модели во время их извлечения, другие могут быть более жесткими и лучше воспроизводить очень гладкие поверхности, но иметь меньший срок службы и легче растрескиваться. Мы выбрали Castaldo Econosil.

При выборе наиболее подходящего для определенного изделия вида резины рекомендуется поинтересоваться мнением продавца резины. В продаже есть также силиконовая резина, затвердевающая на холоде, и жидкая резина, которая затвердевает при комнатной температуре и не требует горячей вулканизации – этот тип пригоден для изготовления форм для деликатных и чувствительных к температуре моделей, либо для оригинальных произведений. Рекомендуется использовать силиконовую резину, так как она легче в обработке, отпечатки поверхности получаются более высокого качества и восковые модели извлекаются с большей легкостью. С другой стороны, они легче растрескиваются и могут препятствовать выходу воздуха во время инжекции воска. Эта проблема может быть решена образованием отверстий для выпуска воздуха из формы. 2 Пресс вулканизатор. На нем и будет происходить процесс запекания резины.

Предназначен для изготовления изделий из различных видов сырья каучуковых и силиконовых резин. Может использоваться в машиностроении, стоматологии, а также в ювелирной промышленности для изготовления резиновых форм для восковых моделей. Пресс- вулканизатор состоит из основания с электронным блоком управления, нижней нагревательной плитой и стойки с подвижным верхним нагревателем.

3.Допусти нам нужно сделать персс фору с дракона. На самом деле на фото другой дракон, просто они очень похожи. Но представьте что копируем этого. Модели, в особенности из серебра, должны быть покрыты родием для того, чтобы избежать реакции серы, выделяемой из резиновой формы и модели во время вулканизации, чтобы избежать повреждения поверхности резины и потери качества полировки, а также для придания поверхности модели твердости и сопротивления царапанью. С течением времени модель может быть использована многократно для подготовки запасных резиновых форм. Воздействие серы на резину часто выражается в появлении на поверхности черного слоя, который способствует растрескиванию резиновой формы.

на фото другой дракон, просто они очень похожи. Но представьте что копируем этого. Модели, в особенности из серебра, должны быть покрыты родием для того, чтобы избежать реакции серы, выделяемой из резиновой формы и модели во время вулканизации, чтобы избежать повреждения поверхности резины и потери качества полировки, а также для придания поверхности модели твердости и сопротивления царапанью. С течением времени модель может быть использована многократно для подготовки запасных резиновых форм. Воздействие серы на резину часто выражается в появлении на поверхности черного слоя, который способствует растрескиванию резиновой формы.

Нам нужно будет отрезать резину плитами, как на фото. Если вы отрежете ее не по контуру формы – ничего страшного – она как пластилин прекрасно лепится и гнется. Для моей формы уже подсчитано количество слоев- 3 штуки.

После того как отрезали резину .установите вашу форму на плиту,чтобы резина не прилипла к любой другой поверхности и не перекосила ваше изделие (на фото первое изображение слева -плита, 2- форма). После того как вы установили, если необходимо, закрепили плиту и форму укладывайте первый слой резины (фото справа). Дальше разместите ваше изделие по центру, таким образом, чтобы в резине по бокам,сверху и снизу было пространство, не менее 5 мм. Это не удержит воск при заполнении прессфоры и ваша резиновая форма прослужит гораздо дольше. Установите литник (о нем поговорим ниже). После этого наносите резину вокруг вашего изделия, заполняйте все пустоты и важные части (лицо, сложный рельеф. ). Следует отметить, что если есть важные части на обратной стороне то их тоже нужно заполнить. Когда все важные части покрыты резиной положите еще один слой резины и плотно придавите. Постарайтесь равномерно нанести резину на изделие. Это несложно! Если вы держали в руках, хоть раз, пластилин. Не бойтесь вдавливать,если необходимо добавьте еще резины.и наконец в заключении добавьте последний слой резины до заполнения формы. Если он оказался больше и вылез за пределы формы – смените его шпателем или ножом. Накройте крышкой и плотно предваите чтобы резина прилипла к крышке. Это поможет избежать неприятностей при транспортировке.

Для того чтобы изделие не копировалось – оно было размыто. Приношу свои извинения. Это вынужденная мера.

Основное правило — диаметр литника должен быть, по крайней мере, равным сечению питаемой модели. Размеры и положение литника (или литников) представляют собой большое значение. Необходимо избегать сужений литников, они создают препятствия и значительно ухудшают их характеристики. Насколько возможно, литники должны идти в точки, которые минимально влияют на отделку. Многие проблемы неполного наполнения или усадки связаны с неправильной подачей металла.

Установите вашу форму между прессом вулканизатора и плотно прижмите верхний. установите температуру на 170 и ждите ,пока резина завулканизируется.

Температура вулканизации для обычной резины составляет 158°C с приемлемым результатом от 143 до 173°C. В любом случае, наиболее подходящая температура зависит от типа резины, и необходимо следовать рекомендациям продавца резины.

В нашем случае температура была 168-171 градус. Следует помнить, что резина – плохой проводник тепла и необходимо время, чтобы в центре формы температура поднялась до требуемого уровня. Время от времени стоит калибровать температуру пресса. В некоторых прессах распределение нагрева и регулировка температуры оставляет ожидать лучшего.

Расчет времени очень прост:

15 минут на один слой + 5 мин .

(у нас 3 слоя умножаем на 15 =45) и +5 минут =50 минут

Уже чрез 5 минут, может раньше, резина начнет расширятся и заполнять форму. если вы плотно уложили резину и заполнили все пространство то она может начать вылазить через щели между плитами и рамой.

В нашем случае пресс был закреплен очень плотно и резниа на смогла выбраться наружу :).вы увидете это на фото ниже.

После вулканизации резиновая форма должна быть извленечна из вулканизатора и охлаждена до комнатной температуры. Многие специалисты рекомендуют оставить ее на несколько часов, для равномерного распределения температуры. В этот момент резина дает усадку от 1 до 5 % (можете увидеть как резина опустилась на первом фото ниже). Лично я ее отправляю под струю холодной воды и уже через 5 минут можно приступать к дальнейшей работе. Как ее охлаждать решать только вам. Могу лишь сказать, что не менее 100 копий я сделал и резина ничуть не испортилась.

После охлаждения вам необходимо извлечь резину из вашей формы с плитами. Как правило они склеены. вам нужно аккуратно оделить верхнюю плиту от рамки. и дальше просто выдавить вместе с нижней плитой из рамки. (как показано на фото ниже). Потом отделите форму от нижней плиты и прступайте к завершающей и самой важной части требующей аккуратности и внимательности.

Для того чтобы изделие не копировалось – оно было размыто. Приношу свои извинения. Это вынужденная мера.

Если вы обратили внимание то для удобства на резине перед запеканием сделали надпись, которая осталась и переснялась на одну из плит.

Для красоты обрезают выступающие части резины( фото выше справа) образовавшиеся в результате ее расширения.

Разрезка резины. Заточенным лезвием вдоль главного литникана две части, смыкающиеся по волнообразной поверхности с острыми краями(как на фото ниже), которая  позволит точную фиксацию верхней и нижней поверхности. Необходимо избегать попадания линий разделения формы на основные поверхности восковой модели, так как это потребует дополнительной полировки отливок. При резке резиновых форм следует опасаться повреждения модели. Резка требует высокой степени подготовки работника.

позволит точную фиксацию верхней и нижней поверхности. Необходимо избегать попадания линий разделения формы на основные поверхности восковой модели, так как это потребует дополнительной полировки отливок. При резке резиновых форм следует опасаться повреждения модели. Резка требует высокой степени подготовки работника.

Разрезка требует немалых усилий. Как правило поначалу используют лезвие с фиксатором на 4 мм, чтобы

не задеть изделие.(если вы помните то мы сделали отступ от рамку не менее 5 мм со всех сторон.

После первой разрезки резину начинают оттягивать (на верхнем фото слева внизу вторая картинка). Для этого есть специальные стойки с захватами, либо мастер делает это сам.

Разрезают по линии натяжения резины на фото справа. Она имеет характерный светлый цвет.после полного разрезания резины по контуру вашего изделия его извлекают. Если есть стержни в полостях или отверстиях изделия их тоже разрезают на 2 половинки, таким образом чтобы можно было извлечь изделие. после извлечения изделия между литником и формой может оказаться слой резины, закрывающий поступление воска в полость формы. его необходимо аккуратно вырезать, не повредив контур изделия. В конечном итоге вы должны получить две сборные половинки резиновой формы (как на фото ниже)

Дальше для работы с ними вам необходимо их закрепить с помощью вот такого нехитрого инструмента напоминающего щипцы и ножницы, но вместо лезвия имеющего две параллельные пластины, которые позволят равномерно закрепить вашу пресс-форму. В оси он имеет жесткую пружину.

Если такого нет то берут просто 2 пластины и между ними вставляют пресс-форму плотно сжав их. Иногда наматывают вокруг тряпку или кожаный, резиновый жгут (для того чтобы горячий и расплавленный воск через щели не попал вам на руки).

Пресс-Форма готова к заполнению воском. Такие пресс формы используют ювелиры