Как повысить прочность резины

Содержание

Модификаторы, как добавки, повышающие упруго-прочностные свойства шинных резин

Современное автомобилестроение выпускает все более мощные и высокоскоростные автомобили. Обычные скорости на автострадах Западной Европы составляют 150-170 км/час, на дорогах Германии скоростные ограничения вообще сняты. В этой связи на первый план в шинной промышленности выходят проблемы создания высокоскоростных шин, обладающих повышенными упруго-прочностными свойствами, пониженными внутренними и внешними потерями на качение, отличными сцепными свойствами с различными дорожными покрытиями и большой износостойкостью. Ясно, что решающий вклад в уровень этих показателей будет вносить химическая и физико-химическая структура каучука (каучуков) основных резиновых деталей покрышки: протектора, брекера, каркаса и боковины. Об этом факторе много говорится в разделе 2.2 данной монографии.

Тем не менее большую роль в достижении наилучшего уровня вышеперечисленных показателей играют различные модифицирующие добавки, рассматриваемые в данном разделе.

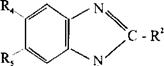

Фирма “Байер” получила два однотипных патента [290, 291] на серу – и кремнийсодержащие добавки, повышающие упругопрочностные свойства протекторных резин. Добавки имеют формулу: Я^Я^^УиБД^^Я3). где Я1, Я2, Я3 – алкил или алкоксил Си8, фенил или фенокси-группа; X1, X2 – алкилен СМ2; У

– арил С6_12, алоксил С,_8, ОН, т=1-20; п=1-6; х=1-6.

Добавки вводят в резиновые смеси в количестве 0,1-15 %. Шины, изготовленные с применением таких резин, имеют пониженное сопротивление качению, улучшенное сцепление с влажным дорожным покрытием и повышенную износостойкость.

Украинские исследователи для снижения гистерезисных потерь, при сохранении сопротивления раздиру, предлагают использовать винилалоксисилоксаны [292] – тоже кремнийорга – нические соединения. Модификатор вводится в протекторную смесь крупно – и сверхкрупногабаритной шины в количестве 1,0-

Сейчас уже стало совершенно очевидно, что введение бифункциональных силанов в шинные резины приводит к улучшению целого комплекса их свойств. Об этом говорилось и в разделе 2.3, посвященном олигомерным добавкам, и в только что рассмотренных патентах [290-292]. На это указывал и в своем выступлении на V Российской конференции резинщиков за- м. директора НИИШП Гришин Б. С. [293]. В частности, такие си – ланы как [(С2Н50)381 – (СН2)382] (8169) и [(С2Н50)3 – – (СН2)3 –

БСЫ] (81264) являются своеобразными промоторами взаимодействия белой сажи с каучуками, что позволяет понизить вязкость шинных смесей, повысить степень диспергирования ингредиентов в них, поднять модуль и прочность резин, увеличить сопротивление раздиру, понизить сопротивление качению шин с одновременным ростом их сцепления с дорогой.

Основными направлениями работ в этой области должны быть:

1. разработка и организация производства бифункциональных силанов;

2. разработка и организация производства белой сажи, модифицированной бифункциональными силанами;

3. разработка и освоение производства шин с использованием белой сажи и бифункциональных силанов;

4. разработка и организация производства бифункциональных модификаторов взаимодействия технического углерода с каучуком.

Для снижения гистерезисных потерь в патенте США [294] в резиновую смесь на основе СКС или его комбинации с другим каучуком (содержание СКС в комбинации каучуков >50 %) вводят модифицирующую систему, состоящую из динитродиамина формулы Х[Ы(К1)СН2С(Я2)(К3)Ы02]2 (X – алкилен, Я1=Н или алкил; К2_3=Н или алкил, причем II2 и Я3 могут образовывать циклическую структуру) и сульфидного соединения (дибен – зтиазолилдисульфида, тетраалкилтиурамдисульфиды или алкил- фено лсульфидной смолы). При изготовлении резиновых смесей динитроамин и сульфидное соединение вводятся одновременно вместе с техуглеродом на 1-ой высокоскоростной стадии смешения.

Отечественные ученые получили уже ранее упоминавшиеся Диспактолы-многофункциональные модификаторы [285]. Применение их в рецептуре резиновых смесей снижает энергозатраты на смешение, улучшает шприцуемость резиновых смесей, позволяет уменьшить дозировку ZnO, а также уменьшает содержание или полностью исключает стеариновую кислоту и термопластичные пластификаторы. Резины с Диспактолами имеют улучшенные динамические характеристики, пониженные гистерезисные потери и повышенную износостойкость.

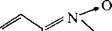

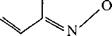

Снижение гистерезисных потерь можно добиться и введением цианаминов [295]. Для этого смешивают (ч.) 100 каучука; 10-120 (лучше 30-80) сажи; 0,05-10 (0,1-5) цианамина с>1 циа – но-группой и >1 аминным азотным атомом в молекуле при температуре >130° С. Применяют цианамины формулы: [М=СК’М(113)П112], где Я1, И2 – двухвалентная алифатическая, цик – лоароматическая, аралифатическая или ароматическая группа С 24.

В США запатентован ряд разработок, основной целью которых является улучшение сцепления шин с дорожным, особенно влажным покрытием. В патенте [296] в резиновую смесь для протектора шин с хорошими сцепными свойствами и низким сопротивлением качению на 100 частей СКС или его комбинации с другими каучуками (содержание СКС >50 %) вводится 1-6 частей азодикарбонового эфира формулы Х0С(=0)Ы=НС(=:0)0Х (X – алкил С3_8; замещенный или незамещенный фенил или бензил); 60-250 частей техуглерода с удельной адсорбционной поверхностью по азоту 100-250 м2/г и адсорбцией ДБФ 110-170 мл/100 г; 0,5-4 части серы и 0,3-3 части бензтиазольного ускорителя вулканизации. Азодикарбоновый эфир вводят в резиновую смесь на 1-ой стадии смешения (температура выгрузки 1 бензимидазола или его производного формулы

Или 0,1-50,0 > (не)замещенного имидазола типа А – например, 2-метил, 2-фенил, 4-фенил, 2-фенил-4-метил, этил-4’-ме- тилимидазолин(1′)этил-8-триазин и т. п.

При многократном испытании опытных и контрольных шин при максимальной скорости движения автомобиля по замкнутому кольцевому маршруту длиной 4041 км (10-20 кругов) определяли индекс лучшего времени появления следов протектора шин на дороге, который для экспериментальных шин составляет 103-107, для контрольных индекс – 100.

Авторы патента [298] полагают, что для того, чтобы повысить устойчивость к боковому уводу, улучшить сцепление с мокрой дорогой шин гоночных атомобилей в протекторную резиновую смесь необходимо вводить высшую жирную гидрокси – кислоту, содержащую 1-6 ОН-групп – насыщенную монокарбо – новую кислоту С9_25 формулы (НО)рСпН2п+1СООН, где п=9-25, р=1-6.

В патенте приведен пример смеси на основе каучука СКС и сульфенамидного ускорителя.

Не обошла проблему улучшения упруго-прочностных свойств шин и ведущий производитель шин в мире и США – фирма “Гудьир” [299]. Для снижения сопротивления качению пневматических грузовых шин, повышения сопротивления проскальзыванию и износостойкости резиновая смесь содержит (ч.): 100 каучука (>1), например, НК, СК (СКД; 3,4-ПИ; СКС; тройной сополимер изопрена, бутадиена и стирола; СКН, СКЭПТ, БК, ХБК); 0,5-5,0 2,5-диорганогидрохинона (ДОГ) формулы: С6Н2(ОН)2К‘К2, где Я1 и Я2 – одинаковые или разные радикалы углеводорода С,_20. Данный модификатор применяют для изготовления каркаса, боковины и двухслойного протектора. Пример. Смесь содержит (ч.): 50 НК; 25 СКД; 34,4 СКС; 60 техугле – рода; 6 масла; 3 противостарителя; 4 §и ускорителя вулканизации. Введение модификатора на 2-ой стадии смешения снижает время начала подвулканизации. Резина превосходит контрольную (без модификатора) по упругости при 20° С и 100° С на 4,7-6,9 %, по эластичности при динамических испытаниях при 100° С на 13,9 %, то есть имеет более низкие гистерезис – ные потери.

Следующие рассматриваемые патенты посвящены модификаторам, улучшающим те или иные упруго-прочностные свойства шин.

Фирма “Гудьир” запатентовала модификатор [300], который повышает взаимодействие белой сажи с каучуком. Протекторная смесь включает (ч.) 100 диеновых каучуков, 5-90 белой сажи, 0-80 техуглерода и агент, повышающий взаимодействие каучука с белой сажей, например, 3,3-дитиодипропионовую кислоту или ее комбинацию с бис-(З-триэтоксисилилпропил)- тетрасульфидом в соотношении 95-55:5-45. Применяют белую сажу с уд. ПВ 50-300 м2/г, адсорбцией ДБФ 150-300 мл/100 г, при этом смесь не должна содержать органическое соединение Со. Соотношение агента, повышающего взаимодействие, и белой сажи в протекторной смеси составляет от 0,01:1 до 0,2:1; соотношение белой сажи и технического углерода >0,1:1, общее содержание наполнителей 30-120 ч. на 100 ч. каучука.

В патенте фирмы “Бриджстоун/Файрстоун” [301]предложен способ модифицирования резиновой смеси, содержащей оксид фуразана, а также соль переходного металла (N1, Со, Бе, Сг, V, Л и Бе) и органической карбоновой кислоты с целью устранения запаха и улучшения физико-механических свойств вулканизатов, в частности, снижения сопротивления качению шин.

Пример: 137,5 СКС (ч.); 1,25 оксида бензофуразана; 0,25 комплексного органического соединения Со-В; 63 техуглерода;

9,4 2пО; 1,6 стеариновой кислоты; 1 ускорителя; 3,83 8.

Сравнительные данные резин – опытная/контроль: Э23° 45/ 40; Э100° 68,5/63; К7К2Д§ 8 (7 % деформация, частота 10 Гц, 23° С) 1070/201/0,188/1160/286/0,246.

Ученые НИИШПа предложили модификатор для повышения модуля при 300 %-ном удлинении, устойчивости резин к тепловому старению, повышения прочности связи обкладоч – ных резин с текстильным кордом [302]. Модифицирующая система содержит 1,4-бис(трихлорметил)бензол, воск, алкилбен – золсульфонат кальция и гексаметилентетрамин.

Для обеспечения высоких упру гоже ст ко стных и усталостных показателей шинных резин разработан новый модификатор по – лифункционального действия – алкилфенолэпоксидированная смола (АФЭС) на основе суммарных сланцевых ал кил фенолов и алкилрезорцинов [303]. Содержание эпоксидных групп в смоле составляет 1-1,5 %, температура размягчения не ниже 75° С. Разработаны рекомендации по рецептуре и технологии изготовления обкладочных и бортовых резин для грузовых и легковых шин. При введении АФЭС в малых дозировках в протекторные смеси повышаются износостойкость и жесткостные характеристики резин, улучшается распределение техуглерода, что позволяет увеличить степень наполнения смесей.

Применение смолы в резинах для обкладки металлокорда позволяет уменьшить использование дефицитных кобальтовых солей жирных кислот и полимерной серы. При этом повышается стабильность прочности связи резина-металлокорд в условиях влажного и солевого старения. В резинах бортового жесткого наполнительного шнура для легковых радиальных шин с метал л окорд ом в брекере АФЭС обеспечивает твердость 89-93 ед. по Шору А при высокой усталостной выносливости в разных режимах нагружения. При использовании АФЭС для повышения твердости и адгезионной прочности резин необходимо вводить донор аминометиленовых групп (ГМТА, модификатор РУ и др.). Промышленное производство АФЭС организовано в ГАО “Ээсти Кивиали” (Эстония).

Алкилфенолы на основе сланцевого сырья, которые явились исходным сырьем для получения АФЭС, могут быть с успехом использованы для получения и других доступных и дешевых модификаторов многофункционального действия и, в первую очередь, для улучшения упруго-прочностных свойств шинных резин. Такие модификаторы (авторы назвали их “Тиа – резами”) получаются путем конденсации серой алкилфенолов на основе сланцевого сырья [304]. В зависимости от степени

Конденсации можно получить продукты с разным содержанием серы. Выяснилось (таблица 2.105), что тиарезы могут с успехом заменить дорогостоящий и дефицитный резорцин в бре – керных резинах на основе резиновых смесей с модифицирующей системой Н11Н.

Таблица 2.105 Свойства брекерных резин на основе 100 СКИ-3 с модифицирующей системой Н1Ш (ГМММ – 4 мас. ч.)

Усиление каучуков и резин

Как известно, введение наполнителей приводит к изменению практически всех свойств полимерных материалов, но наиболее важной особенностью влияния наполнителей на эластомеры является их усиление.

Усиление каучуков заключается в том, что при введении тонкодисперсных наполнителей в резиновые смеси происходит существенное увеличение прочности и улучшение некоторых физико-механических свойств вулканизатов в высокоэластическом состоянии: сопротивления истиранию и раздиру, модулей и т. п.

Наполнители, улучшающие механические свойства резин, называются активными, или усиливающими. Наполнители, не изменяющие свойств резин, называются инертными (иногда их называют также разбавителями).

Такие «традиционные» для переработки полимеров наполнители как мел, каолин, тальк и др. из-за значительного размера частиц (более 1 мкм) являются инертными разбавителями в резиновых смесях и резинах.

Это деление на активные и инертные наполнители очень условно, так как величина усиливающего эффекта зависит от природы эластомера и характера его взаимодействия с наполнителем.

При увеличении содержания активного наполнителя в каучуке до определенного предела прочностные свойства вулканизатов улучшаются, а при дальнейшем увеличении прочность при растяжении, сопротивление раздиру и истиранию начинают уменьшаться, в то время как жесткость (модули) и твердость продолжают повышаться. Таким образом, при усилении эластомеров существует оптимум наполнения — такое содержание наполнителя, при котором достигаются максимальные прочностные показатели. Оптимум наполнения для различных вулканизатов не одинаков и возрастает с повышением температуры испытания.

Важнейшим фактором, определяющим усиливающее действие наполнителей, является их дисперсность, характеризуемая размером частиц или удельной поверхностью.

Для усиления каучука могут применяться наполнители с размером частиц от 5 до 1000 нм, причем наибольшими усиливающими свойствами обладают наполнители с размером частиц от 10 до 50 нм. С уменьшением размеров частиц наполнителя (с увеличением их удельной поверхности) увеличивается возможная поверхность его контакта с эластомером и, соответственно, возможность взаимодействия на границе контакта.

По увеличению прочности при введении активных наполнителей каучуки различаются между собой. Наибольшее увеличение прочности (в 10-12 раз) достигается в резинах на основе некристаллизующихся каучуков. Прочность вулканизатов на основе кристаллизующихся каучуков может не увеличиваться при введении наполнителей или возрастать незначительно (в 1,1-1,6 раз), но существенно увеличивается сопротивление истиранию и напряжения при удлинениях вулканизатов. Для достижения максимального эффекта усиления в кристаллизующиеся каучуки следует вводить меньше наполнителя, чем в не- кристаллизующиеся.

Механизм усиления эластомеров активными наполнителями заключается главным образом в том, что частицы наполнителя способствуют выравниванию напряжений в эластомере. Пространственная макромолекулярная сетка эластомера построена нерегулярно, и поэтому при деформации в некоторых местах ее возникают значительные перенапряжения, приводящие к разрыву макромолекул, большая же часть сетки при этом либо вовсе нс напряжена, либо напряжена очень слабо.

При деформации наполненного каучука общее напряжение значительно равномернее распределяется между элементами пространственной сетки, что приводит к увеличению напряжений при удлинении и прочности при растяжении эластомера. Разрыв наступает тогда, когда вследствие десорбции возможность выравнивания напряжений исчерпывается.

Кристаллиты каучука играют такую же роль, как частицы наполнителя, но в этом случае вместо поверхностной сорбции происходит преобразование цепей макромолекул каучука в кристаллиты. Повышение прочности объясняется са- моусилением каучука. Кристаллиты каучука равномерно диспергированы в резине и весьма тесно связаны с аморфной фазой. Слабое влияние активных наполнителей на прочность резин из кристаллизующихся каучуков обусловлено тем, что к моменту разрыва, благодаря такому самоусилению, резина содержит близкое к оптимальному наполнению количество кристаллитов. Поэтому дополнительное введение активных наполнителей существенно не влияет на увеличение прочности резин.

Наиболее распространенным усиливающим наполнителем является технический углерод. При введении его в смеси увеличивается прочность резин, сопротивление истиранию и раздиру. В особенности велика роль технического углерода и других усилителей для вулканизатов на основе синтетических некри- сталлизующихся каучуков, которые без подобной модификации механических свойств не могли бы получить такого широкого применения.

Технический углерод представляет собой тонкодисперсное порошкообразное вещество, состоящее из углерода, полученное сжиганием или термическим разложением газообразных или жидких углеводородов.

В связи с необходимостью получения резин с разнообразными физико-механическими свойствами потребовалось создание различных видов технического углерода, различающихся способом производства, видом используемого сырья, физико-химическими характеристиками и элементным составом, а также размером частиц. Известно три наиболее распространенных метода получения сажи: канальный, печной и термический.

Современные методы исследования позволили с достаточной достоверностью установить, что частицы технического углерода имеют сферическую или близкую к сферической форму.

Основными характеристиками технического углерода являются дисперсность, структурность, плотность.

Степень дисперсности оценивается по среднему диаметру частиц (в А или нм), удельной поверхности, а также по удельному числу частиц, которое характеризуется числом частиц, содержащихся в единице массы или объема.

Структурность технического углерода определяется степенью развитости агрегатов, зависящей от способа получения технического углерода и от используемого сырья. Особенно благоприятен для образования первичных агрегатов печной способ производства. Возникающие между частицами химические связи углерод-углерод обусловливают высокую прочность первичных агрегатов. Количество элементарных первичных частиц в таких агрегатах колеблется от 2-3 для низкоструктурных марок технического углерода, до 200-600 — для высокоструктурных.

Агрегаты, соприкасаясь, образуют менее прочные агломераты. Прочность агломератов колеблется в зависимости от прочности связей — от слабых ван-дер- ваальсовых до сравнительно прочных водородных. Она, как правило, тем больше, чем меньше размер частиц, чем больше шероховатость и содержание кислородных групп на их поверхности.

Агломераты, даже наиболее прочные, при введении технического углерода в резиновую смесь разрушаются, но могут образовываться вновь при смешении, хранении, вулканизации, а также при отдыхе вулканизованной резины.

Насыпная плотность технического углерода составляет 50-300 кг/м 3 , причем чем больше его структурность, тем меньше насыпная плотность.

При такой малой насыпной плотности транспортирование и переработка технического углерода очень затруднительны.

Наиболее распространенным способом уплотнения технического углерода, значительно улучшающим его технологические свойства, является гранулирование.

При гранулировании, которое проводят мокрым или сухим способами, происходит агломерация порошкообразного технического углерода в мелкие сферические частицы — гранулы. Для обеспечения хороших технологических свойств технического углерода необходимо, чтобы гранулы имели узкий фракционный состав по размеру. Поэтому после окончания процесса гранулирования гранулы обычно просеивают через сита для отбора фракции требуемого размера (обычно 0,5-1,5 мм). Более крупные и более мелкие гранулы поступают на дробление и снова возвращаются на агломерацию.

Гранулирование технического углерода обеспечивает повышение его насыпной плотности от 50-300 до 350-450 кг/м 3 , уменьшает пыление, облегчая транспортировку и дозирование, и уменьшает время смешения с каучуком.

Характеристика технического углерода основных марок, применяемых в резиновой промышленности, приведена в табл. 3.7.

В техническом углероде допускается содержание золы не более 0,1-0,45%, влаги не более 0,5-2,5% для различных марок.

Влияние технического углерода на вулканизацию резиновых смесей обусловливается значением pH водной суспензии. В зависимости от pH среды технический углерод может замедлить или ускорить процесс вулканизации эластомеров серой в присутствии различных ускорителей вулканизации. Кислая среда, создаваемая техническим углеродом, полученным диффузионным способом, увеличивает время нодвулканизации и время достижения оптимума вулканизации, особенно в присутствии ускорителей основного характера. Технический углерод, полученный печным способом, имеющий на поверхности минеральные примеси и создающий щелочную среду, вызывает существенную опасность подвулканизации резиновых смесей.

При введении технического углерода в резиновые смеси существенно повышаются напряжения при удлинениях и твердость вулканизатов, снижаются относительное удлинение и эластичность, а прочность при растяжении, сопротивление раздиру и истиранию проходят через максимум, определяющий оптимум наполнения (рис. 3.21).

Чем выше дисперсность (чем меньше размер частиц), тем больше повышается напряжение при удлинениях и твердость вулканизатов с увеличением содержания технического углерода в смеси и тем значительнее понижается эластичность и относительное удлинение. Аналогичное влияние оказывает и структурность наполнителя — чем выше структурность, тем больше напряжение при удлинении и твердость, тем меньше эластичность и относительное удлинение.

Технический углерод с наибольшей дисперсностью обеспечивает получение вулканизатов с более высокими прочностными показателями в оптимуме

Таблица 3.7. Характеристика основных марок технического углерода

Марка технического углерода

Средний арифме- тический диаметр частицы, нм

Большая Энциклопедия Нефти и Газа

Прочность – резиновая смесь

Прочность резиновых смесей значительно выше, чем прочность каучуков. [1]

Для повышения прочности резиновых смесей на основе синтетического полиизопрена предложено большое число методов модификации каучука в процессе его получения и при изготовлении резиновых смесей. В настоящее время организован промышленный выпуск когезионнопрочного каучука СКИ-3-01, представляющего собой серийный каучук СКИ-3, в молекулы которого введены полярные функциональные группы. [2]

Ароматизированные нефтяные пластификаторы хорошо совмещаются с каучуками, улучшают их обрабатываемость, повышают клейкость и прочность резиновых смесей , но в отличие от парафино-нафтеновых пластификаторов существенно ухудшают эластичность и морозостойкость резиновых технических изделий. С увеличением числа ароматических ядер в молекуле пластификатора ухудшается его пластифицирующее действие из-за трудности проникновения больших молекул между макромолекулами полимера. [3]

Охлаждение листованной резиновой смеси необходимо для: 1) понижения клейкости, так как повышенная клейкость вызывает прилипание резиновой смеси к прокладочной ткани; 2) повышения жесткости и прочности резиновой смеси , что уменьшает возможность вытяжки и деформации листованной пластины; 3) предотвращения подвулканизации листованной резиновой смеси при хранении; 4) сокращения продолжительности усадки резиновой смеси. [4]

Основными характеристиками для всех резиновых смесей служат показатели прочности и удлинения в момент разрыва. Прочность резиновых смесей определяется показателем нагрузки при разрыве образца, удлинение – процентом удлинения относительно размера испытуемого образца. [6]

При переходе от натурального каучука к светлому СКИ-5ПМ пластичность смесей несколько увеличивается, а когезионная прочность уменьшается. Уменьшение когезион-ной прочности резиновых смесей при увеличении содержания каучука СКИ-5ПМ в композиции связано с различной природой данных каучуков. [7]

Комбинация печной и термической сажи, использование в качестве противоутомителя бензойной кислоты позволяет получать резину слоя сжатия с хорошими динамическими показателями. Для повышения каркасности и ко-гезионной прочности резиновых смесей применяют М 4-динитрозо – М – метиланилин, смолы, полиэтилен низкого давления. [9]

Неактивный наполнитель лишь незначительно повышает прочность резиновой смеси , но снижает эластичность каучука, увеличивает жесткость резины, изменяет ее удельный вес. Присутствие мела в составе резиновой смеси облегчает ее каландрование и заполнение формы, придает глянцевитость поверхности изделия. В резиновых смесях количество мела может достигать 60 – 100 % по весу от веса каучука. Тальк и сернокислый барий вводят в состав резиновых смесей в тех случаях, когда требуется повысить кислотостойкость резин. [10]

Порошкообразные наполнители в свою очередь разделяют на активные и неактивные. Это явление не наблюдается в процессе производства пластических масс в случае сочетания смол с порошкообразными наполнителями. Прочность резиновой смеси возрастает с увеличением силы сцепления каучука с частицами активного наполнителя и степени измельчения последнего. Активными наполнителями служат сажа с величиной частиц 0 05 – 0 15 мк, окись кремния, каолин, окись титана. Сочетание бутадиеновых каучуков с сажей позволяет в 10 – 15 раз повысить прочность его вулканизатов. Аналогичные результаты получают сочетанием кремнийорганических каучуков с активной окисью кремния или окисью титана. Для каждого типа каучука необходимо подбирать усиляющий наполнитель и его соотношение с каучуком, которое позволяет достигнуть максимального повышения прочности резины. [11]

Необходимость такого интенсивного охлаждения была вызвана тем, что при выемке горячей покрышки из формы происходило расслоение в каркасе и борте и растрескивание и скол протекторных шашек. Это было обусловлено давлением газо – и парообразных веществ ( воздух, пары воды), содержащихся в покрышке и стремящихся при высокой температуре расшириться и расслоить покрышку, а также механическими деформациями, возникающими в покрышке при удалении диафрагмы и извлечении ее из формы, и являлось результатом снижения прочности резиновых смесей при температурах вулканизации. Считалось, что покрышки необходимо охлаждать под давлением до 90 – 100 С по первому слою. [13]

Как повысить прочность резины

Для улучшения физико-механических свойств каучука вводятся различные добавки (ингредиенты). Таким образом, резина состоит из каучука и ингредиентов, рассмотренных ниже:

1. Вулканизирующие вещества (агенты) участвуют в образовании пространственно-сетчатой структуры вулканизата. Обычно в качестве таких веществ применяют серу и селен, для некоторых каучуков перекиси.

2. Ускорители процесса вулканизации; полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов. Ускорители проявляют свою наибольшую активность в присутствии оксидов некоторых металлов (цинка и др.), поэтому в составе резиновой смеси активаторами. [1].

В качестве ускорителя вулканизации в процессе изготовления резиновой смеси 9003, как уже приводилось ранее, используются дифенилгуанидаин и тиазол (альтакс).

Введение минерального масла в суспензию ускорителей вулканизации резин дифенилгуанидаина и бензтиазолдисульфида в количестве до 4% к сухому продукту и при оптимальной влажности паст (40 и 45% соответственно) позволяет увеличить насыпную плотность гранул до 425 кг/м3 и подавить пылящую способность продуктов.

Уплотнение гранул способствует уменьшению пыления в процессе применения и рациональному использованию тары и транспортных средств. Уплотнение их возможно как подбором оптимального отношения длины к диаметру, так и применением пластифицирующих добавок, которые не ухудшали бы показатели качества уплотняемого продукта, и еще лучше, если они применяются в резиновой смеси.

Известно, что трансформаторное и вазелиновое масла весьма эффективно работают в снижении пылящей способности и красителей.

В технологии резин в резиновую смесь вводят пластификаторы в количестве от 2 до 15% от массы каучука. В качестве пластификатора служат минеральные масла. Ранее было показано, что введение 1,5-2% трансформаторного или вазелинового масел к массе сухого продукта полностью подавляет пылящую способность порошка дифенилгуанидина – ускорителя вулканизации резин. Кроме того, они снижают пожаро- и взрывоопасность пылевоздушных смесей: минимальная энергия зажигания возрастает с 9,3 до 21 МДж, а нижний предел воспламенения с 37 до 58 г/м3. Это дает возможность сушить пасту дифенилгуанидина в потоке воздуха без разбавления его инертным газом. Образцы обеспыленного порошка дифенилгуанидина успешно прошли испытания в резиновой смеси.

Ускорители вулканизации резин вводят в виде порошка или гранул. На рынке ускорителей резин имеется потребность в дибензтиазолдисульфиде (тиазол 2МБС) в виде гранул Ш 2,5 мм с насыпной плотностью на уровне 400 кг/м3. Выпускаемый российской промышленностью тиазол 2МБС имеет насыпную плотность 150-180 кг/м3.

ОАО «Химпром» для уплотнения гранул тиазола 2МБС принят метод шприцевания пасты через отверстия Ш 2,5 мм. В качестве пластификатора применяли минеральное масло. Вводили его в суспензию промышленного производства в расчете на сухой продукт. Уплотняемость изучали в зависимости от влажности пасты и количества вводимого пластификатора. Результаты экспериментальных данных приведены в таблице 1.1.

Таблица 1.1 Экспериментальные данные по уплотнению гранул тиазола 2МБС

№ п/п Влажность пасты, % Добавка плас-тификатора, % Диаметр отверстия, мм Насыпная плотность, кг/м3

1. 65 – 2,5 150-160 –

2. 55 – 2,5 160-180 –

3. 50 – 2,5 не уплот-няются –

4. 50 2,0 2,5 200-250 310-350

5. 50 4,0 2,5 250-300 350-404

6. 50 10,0 2,5 350-405

7. 47,5 2 5,0 290-350 –

8. 40 2 5,0 300-425 –

Из данных таблицы видно, что для получения гранул с насыпной плотностью на уровне 400 кг/м3 необходимо иметь влажность пасты 40% масс. пластификатора к массе сухого продукта. Известно, что пасты с низкой пластичностью в гранулы формируются двукратно. В указанных пределах значений насыпной плотности большие значения соответствуют уплотненному продукту по ГОСТ 10898-74. При таком содержании пластификатора тиазола 2МБС отвечает требованиям ТУ 6-14-851-86.

Товарный гранулированный дифенилгуанидаин получают из пасты влажностью 45-50% масс. и содержит 2% пластификатора; после однократного шприцевания через фильеру с отверстием Ш 5 мм и сушки до остаточной влажности не более 3% имеет насыпную плотность 340 кг/м3. Снижение влажности до 40% позволяет уплотнить гранулы дифенилгуанидина до насыпной плотности 425 кг/м3. Такая высокая насыпная плотность гранул при однократном формовании объясняется еще и более меньшим отношением длины гранул к диаметру, чем у тиазола 2МБС (2,2 против 2,5). Порошковый и гранулированный дифенилгуанидин полностью отвечают ТУ 2491-001-43220031-2001.

Таким образом, введение пластификаторов в процессе производства позволяет подавить пылящую способность, уменьшить пожаро- и взрывоопасность процессов сушки ускорителей вулканизации резин тиазола и дифенилгуанидина, рационально использовать тару и транспортные средства [2].

3. Противостарители (атиоксиданты) замедляют процесс старения резины, который ведет к ухудшению ее эксплуатационных свойств. Существуют противостарители химического и физического действия. Действие первых заключается в том, что они задерживают оксиление каучука в результате окисления их самих или за счет разрушения образующихся перекисей каучука; физические противостарители образуют поверхностные защитные пленки, они применяются реже. В резиновой смеси 7-57-9003 используется противостаритель химического действия – диафен ФП.

4. Мягчители (пластификаторы) облегчают переработку резиновой смеси, увеличивают эластические свойства каучука, повышают морозостойкость резины. В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту (в данном случае используется именно она), битумы, дибутилфталат, растительные масла. Количество мягчителей составляет 8-30% массы каучука.

Существует аналог пластификатора дубитилфталата, получаемый реакцией этерификации бутилового спирта со фталевым ангидридом в присутствии катализатора – тетрабутоксититана при атмосферном давлении. Оптимальные параметры синтеза дибутилфталата – мольные соотношения бутанол:фталевый ангидрид и оптимальная температура реакции этерификации.

Недостатком мономолекулярного дибутилфталата является недостаточно эффективное воздействие на композиционно неоднородные каучуки.

Новый улучшенный пластификатор для резин на основе полярных каучуков получают воздействием спирта, фталевого ангидрида и катализатора тетрабутоксититана, отличным является то, что в качестве спирта используют отходы спиртового производства – смесь спиртов этилового, изобутилового и изоамилового, полученную в результате предварительной перегонки высокомолекулярных отходов производства этилового спирта при следующем соотношении компонентов, масс.%:

* смесь спиртов этилового, изобутилового, изоамилового – 65,79;

* фталевый ангидрид – 32,89;

Технический результат заключается в том, что полученный пластификатор обеспечивает пластификацию полярных полимеров типа бутадиен-нитрильных, хлоропреновых, акрилатных, карбоксилатных, фторкаучуков и др., в отличие от широко известного дибутилфталата, и заключается в снижении вымывания пластификатора из вулканизатов, а также в улучшении экологии окружающей среды и расширении ассортимента пластификаторов.

Способ реализуется следующим образом.

Пластификатор готовят из смеси этилового, изобутилового и изоамилового, полученных в результате предварительной перегонки высокомолекулярного отхода производства спирта до 1000С, и фталевого ангидрида при мольном соотношении компонентов 1,5:1 (что соответствует 65,79 и 32,89 масс.%). В качестве катализатора этерификации применяли тетрабутоксититан в количестве 2% от массы фталевого ангидрида. В реактор, снабженный мешалкой и термометром, загружали фталевый ангидрид, смесь спиртов и катализатор. Реактор присоединяли к колонке, закрепляли шлифовые соединения, подавали воду в обратный холодильник и включали обогрев реакционной массы. Температуру нагрева регулировали таким образом, чтобы реакционная масса кипела и количество конденсата, стекающего из обратного холодильника в сепаратор, сотавляло 1-2 капли в секунду. За начало опыта принимали момент закипания реакционной массы. Процесс проводили при температуре 1750С в течение 5-6 ч.

Вода, образовывающаяся в процессе этерификации, отгонялась в виде азеотропной смеси с н-бутиловым спиртом и накапливалась в нижней части сепаратора.

По окончании опыта полученный эфир-сырец охлаждали до комнатной температуры, добавляли 100 мл толуола и последовательно промывали 100 мл 5%-ного раствора карбоната натрия и 100 мл воды.

После каждой промывки реакционной массе давали хорошо отстояться. Органический слой отделяли от воды и сушили над безводным хлоридом кальция. Фильтровали содержимое колбы. Летучие продукты из эфира сырца отгоняли под вакуумом.

Полученный пластификатор содержит в своем составе этиловый, изобутиловый и изоамиловый эфиры фталевой кислоты в количестве 0,6 масс.%, 16,2 масс.% и 81,6 масс.% соответственно, а также хромотографически неопределенные компоненты – 1,6 масс.%.

Основные свойства опытного пластификатора в сравнении с дибутилфталатом представлены в таблице 1.2.

Таблица 1.2 Сравнение свойств дибутилфталата и опытного пластификатора

№ п/п Показатели ДБФ Полученный пластификатор

1. Плотность при 200С, кг/м3 1045-1049 1033±0,005

2. Массовая доля летучих, % 0,3 0,28±0,03

3. Температура вспышки, 0С 168 168±2

4. Кислотное число, мг КОН/г 0,07 0,07±0,005

5. Число омыления, мг КОН/г 399-407 350-360

В таблице 1.3 представлены примерные составы резиновой смеси 9003 с различным содержанием пластификатора.

Таблица 1.3 Составы резиновых смесей

№ п/п Наименование ингредиентов Смеси с различным соотношением содержания ДБФ:новый ДБФ, масс.ч.

1. Наирит (каучук хлоропреновый) 32 32 32 32 32

2. Сера молотая 0,17 0,17 0,17 0,17 0,17

3. Дитиодиморфалин 0,11 0,11 0,11 0,11 0,11

4. Кислота стеариновая 0,5 0,5 0,5 0,5 0,5

5. Белила цинковые 0,9 0,9 0,9 0,9 0,9

6. Магнезия жженая 1,16 1,16 1,16 1,16 1,16

7. Диафен ФП 0,66 0,66 0,66 0,66 0,66

8. Дибутилфталат 9,3 – 2,325 4,65 6,975

9. Техуглерод П-514 17,6 17,6 17,6 17,6 17,6

10. Масло ПМ 0,33 0,33 0,33 0,33 0,33

11. Дифенилгуанидил 0,2 0,2 0,2 0,2 0,2

12. Тиазол 0,13 0,13 0,13 0,13 0,13

13. Полученный пластификатор – 9,3 6,975 4,65 2,325

ИТОГО 62,86 62,86 62,86 62,86 62,86

Таблица 1.4 Характеристики резиновых смесей с различным количеством вводимого пластификатора

№ п/п Смеси с различным соотношением содержания ДБФ:новый ДБФ, масс.ч. Условная прочность, МПа Относительное удлинение, % Относительная остаточная деформация Вымыва-ние, % Набухание, %

1. 0:1 14,0 230 14,0 -0,6 5,5

2. 0,25:0,75 13,0 220 12,0 -0,8 6,4

3. 0,5:0,5 12,9 200 12,0 -0,7 5,9

4. 0,75:0,25 12,89 180 8,0 -0,7 6,0

5. 1:0 12,7 170 8,0 -2,8 6,9

Из таблицы 1.4 видно, что по своим характеристикам новый предложенный состав резиновой смеси с содержанием ДБФ:новый ДБФ 0:1 обладает отличными от прежнего свойствами, а именно, снижается набухание резиновой смеси, вымывание пластификатора; увеличивается относительная деформация, удлинение и условная прочность (приблизительно на 10%) [3].

Таблица 1.5 Изменение свойств резиновых смесей с течением времени

№ п/п Шифры резиновых смесей Через 24 часа Через 72 часа условная прочность относительное удлинение условная прочность относительное удлинение

1. 0:1 +5,2 +17,6 +11,2 +11,8

2. 0,25:0,75 -2,0 -9,1 -8,8 +5,0

3. 0,5:0,5 +4,8 -8,0 -5,3 -13,0

4. 0,75:0,25 +3,7 +5,9 +10,4 +5,9

5. 1:0 -6,5 -10 +0,7 +4,5

5. Наполнители по воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные). Активные наполнители (углеродистая сажа и белая сажа – кремнекислота, оксид цинка и др.) повышают механические свойства резин: прочность, сопротивление истиранию, твердость. Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины. В резиновую смесь 7-57-9003 вводится активный наполнитель – сажа.

Часто в состав резиновой смеси вводят регенерат – продукт переработки старых резиновых изделий и отходов резинового производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению.

6. Красители минеральные или органические вводят для окраски резин. Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения.