Где в россии производят шины nokian

Содержание

- 1 Где в россии производят шины nokian

- 1.1 Шины Нокиан российского производства.

- 1.2 Сложные вопросы и ответы

- 1.3 Страна-производитель шин Нокиан

- 1.4 Официальный сайт компании на русском

- 1.5 О бренде Nokian

- 1.6 Цены на новинки Нокиан

- 1.7 Nokian Nordman RS2

- 1.8 Шины Нокиан Хакапелита 8

- 1.9 Nokian Hakka Green 2

- 1.10 Nokian Hakkapeliitta 9 SUV

- 1.11 Nokian Hakka Blue 2

- 1.12 Отзывы

- 1.13 Как производятся шины Nokian Tyres во Всеволожске

- 1.14 Изучаем завод Nokian Tyres: как замыкается круг

Шины Нокиан российского производства.

Ссылка на оригнальный документ. Читать.

Сложные вопросы и ответы

· Чем отличаются шины Nokian , произведенные в Финляндии от произведенных в России?

Ничем не отличаются. У Nokian Tyres всего два завода – в Финляндии (г. Нокиа) и России (г. Всеволожск). Эти два производства обеспечивают продукцией Европу и страны СНГ.

Шины, производимые в России, идут на экспорт в Финляндию, Швецию, Норвегию и Германию. На самом деле на территории Финляндии вы также можете купить шины Nokian российского производства. Это ни сколько не смущает самих финнов, почему это должно смущать вас?

· На российских производствах люди, как правило, халтурят. Неужели это не отражается на качестве шин Nokian ?

Все производство на заводе во Всеволожске автоматизировано. Все ключевые операции по резиносмешению, производству компонентов, сборке и вулканизации шин производят высокотехнологичные машины; операторы обеспечивают работу оборудования.

· Все российские компании сначала выпускают хорошую продукцию, а потом перестают следить за качеством!

На заводе Nokian Tyres во Всеволожске введен 200% контроль качества. Что это значит? Каждая шина проходит два этапа проверки: визуальный контроль и автоматизированное тестирование. Оба метода взаимодополняют и страхуют друг друга. Специальное оборудование распознает и отсеивает продукцию со скрытыми дефектами.

Работа российского производства жестко контролируется финской стороной. Во Всеволожске постоянно присутствуют специалисты из Финляндии, которые оказывают техническую и консультационную поддержку, а также передают свой опыт российским сотрудникам.

· А правда говорят, что на заводе Nokian Tyres в России установлено старое оборудование, вывезенное из Финляндии?

Завод Nokian Tyres в России по некоторым параметрам даже превосходит завод в Финляндии. Производство во Всеволожске было запущено в 2005 году, на нем установлено самое современное оборудование. В российский завод Nokian Tyres инвестированы колоссальные средства – 155 миллионов евро. Оборудование на заводе Nokian Tyres во Всеволожске – только новое и самое современное.

· Я не хочу платить такие большие деньги за шины, производимые в России!

В стоимость шин Nokian входят инновационные технологии, использованные ноу-хау, известный бренд, опыт и репутация производителя, которые остаются неизменными не зависимо от того, в какой стране – России или в Финляндии – была выпущена продукция. Компания Nokian Tyres является изобретателем самого понятия зимней шины. Шины знаменитой серии Nokian Hakkapeliitta выпускаются уже больше 70 лет.

· Шины, которые производятся во Всеволожске, специально создаются для российского рынка.

Шины, произведенные на заводе во Всеволожске, также идут на экспорт в страны Западной Европы, США, Канаду, а также Украину, Казахстан и другие страны СНГ.

· Я езжу покупать шины Nokian в Финляндию. Шины там намного лучше, чем в России!

Это всего лишь сложившийся стереотип. (См. предыдущие пункты)

Страна-производитель шин Нокиан

Шины этого бренда производятся финской компанией Nokian Tyres — крупным поставщиком зимней и летней резины.

Заводы бренда и штаб-квартира фирмы находятся в финском городе Нокиа. В нашей стране шинное производство Nokian налажено в Всеволожск — Ленинградской области.

Официальный сайт компании на русском

О бренде Nokian

С 1924 года компания стала производить велосипедные шины, а с 1932 – автомобильные. В 1934 году Suomen Gummitehdas совершила революцию в шинном производстве, выпустив первую в мире зимнюю шину. С 1936 года завод в Нокиа выпускает шины для легкового автотранспорта. Год рождения Nokian Tyres — 1988-й.

Цены на новинки Нокиан

| Наименование | Цена в рублях |

| Nordman RS2 | 2744 |

| Hakkapeliitta SUV | 7078 |

| Hakka Green 2 | 3407 |

| Hakkapeliitta 9 SUV | 7794 |

| Hakka Blue 2 | 4104 |

Nokian Nordman RS2

Зимние шины, как и Нордман 5 7 SX2, разрабатывались специально для эксплуатации в сложных условиях Заполярья. Для модели характерны:

- управляемость и сцепление с обледенелыми и заснеженными покрытиями с комплексом технологических решений и современных материалов при изготовлении;

- эффективность при низких температурах, обусловленная резиновой смесью с содержанием силики на криосилановой основе;

- сокращенная протяженность отрезка тормозного пути благодаря ламелям в плечевых блоках;

- подсушивание дорожной поверхности путем всасывания воды в каплеобразные полости;

- повышенная стойкость к слэшпленнингу, созданная зубцами на боковых поверхностях плечевых блоков;

- улучшенные сцепные свойства со скользким зимним покрытием, полученные за счет увеличения плотности ламелей.

Автовладельцы утверждают, что резина не справляется со снежной кашей и гололедом, особенно с глубоким снегом. Отмечается плохое торможение и неуверенный старт на льду.

Шины Нокиан Хакапелита 8

В нашей стране эта резина от финского производителя приобретается владельцами авто повышенной проходимости и кроссоверов. Плюсы:

- превосходное сцепление с заснеженными и обледенелыми поверхностями, чему способствует оптимизированный V-образный дизайн протектора, имеющий симметрично направленный рисунок;

- повышенная курсовая устойчивость и эффективность при торможении и разгоне за счет широкого центрального ребра, имеющего треугольные края;

- улучшенное сцепление с обледенелыми поверхностями благодаря большому числу разнонаправленных ламелей S-образной формы и применению четырехгранного шипа.

Автовладельцы считают резину Nokian Hakkapeliitta 8 недешевой и шумной, даже гудящей на чистом асфальте, сообщают об утрате шипов и неуверенном торможении на асфальте.

Nokian Hakka Green 2

Летние шины Хакка Грин созданы финскими шинниками с использованием разработок и технических решений, хорошо проявившихся на других типах резины. Плюсы:

- значительно улучшена стабильность сцепных показателей на больших скоростях и сниженный расход топлива, ставшие возможными по причине небольшого веса и повышенной жесткости брекера;

- противодействие аквапланированию за счет поперечных канавок в плечевых зонах перьевой формы, а у продольных изогнуты внутренние стенки;

- сниженный уровень шумов и низкочастотных вибраций, генератором которых выступает стальной корд, благодаря дополнительному слою в шинных боковинах.

Судя по отзывам автолюбителей, покрышки Nokian Hakka Green 2 шумны, отличаются низким уровнем износоустойчивости, имеют мягкую боковину не стойкую к проколам.

Nokian Hakkapeliitta 9 SUV

Модель ориентирована на оснащение мощных кроссоверов и внедорожников. По заявлению производителя эти шины:

- демонстрируют легкость преодоления обледенелых участков, что обусловлено инновационной ошиповкой, включающей несколько видов шипов;

- созданы на базе модели Hakkapeliitta 7, получив тем самым все ее лучшие качества;

- создают комфортные условия для езды за счет системы Eco Stud System, подавляющей шумы и компенсирующей вибрации;

- имеют отличное управление, причиной которого стали эффективная система самоочищения и наличие самоблокирующихся ламелей вкупе с усилителями тормозного эффекта.

С точки зрения владельцев автотранспорта, резина Hakkapeliitta 9 SUV демонстрирует валкость на асфальте, плывет в снежной каше и имеет очень мягкую боковину.

Nokian Hakka Blue 2

Финский производитель летних шин этой марки позиционирует их как коммерчески успешный продукт, сочетающий относительно невысокую цену с достаточной производительностью и демонстрирующий:

- оптимальную эластичность для широкого температурного диапазона за счет нового компаунда;

- сниженный нагрев протектора при уменьшенном износе и сопротивлении качению по причине добавления в композицию соснового масла;

- сниженное удельное давление на площадь поверхности, его равномерное распределение, увеличенный ресурс, улучшенную управляемость и хорошее сцепление благодаря увеличению жесткости брекера и оптимизации профиля протектора.

Среди недостатков шин марки Hakka Blue 2 автолюбители выделяют усиленный износ.

Отзывы

Позволяют хорошо тронуться с места на плотном и сильно укатанном снежном покрытии и на льду. Сцепные свойства растут по мере снижения температуры, но падают при увеличении. По снегу имеют среднюю проходимость. Плохо управляются на мокром асфальте, имеют плохую курсовую устойчивость и плохо удерживают дорогу в слякоть, абсолютно неуправляемы на рыхлом снегу.

Оксана Егорова о летней резине Nokian Nordman SX2.

Купила эти покрышки так как их очень превозносил продавец. После месяца езды индикатор показал 6 мм, а еще через пару – 4 мм! Это резина не более, чем для одного сезона, очень мягкая, плюс появление боковой грыжи заднего колеса. Сплошное разочарование, не рекомендую.

Специализация: Закончил государственный автомобильный университет, проработал 20 лет на ГАЗ-56, сейчас езжу на жигулях.

Как производятся шины Nokian Tyres во Всеволожске

Итак, я начинаю серию рассказов о том, как я ездил в блог/пресс тур Nokian Tyres, который состоял из экскурсии по заводу во Всеволожске и гоночного дня на испытательном полигоне в финском заполярном Ivalo…

На самом деле, экскурсия по заводу мне понравилась даже больше, чем гонять на полноприводной Audi RS4 по ледовому кольцу, и даже больше, чем гонять на пикапах обутые в новую Hakkapeliitta LT3.

Просто мне всегда очень интересно смотреть на «внутреннюю кухню», будь то небольшое производство, автосервис, интернет-магазин или огромный современный завод. Круто видеть, как постепенно шаг за шагом из отдельных элементов получается что-то. Поэтому я, наверное, даже разделю публикации и сделаю несколько постов, чтобы не мешать всё в одно.

Завод во Всеволожске работает по полному циклу, то есть на вход поступает базовое сырьё, а на выходе уже готовая продукция. Цифры которые впечатлили — сейчас на Финском заводе производится 3 млн. шин в год, а под Питером 17 млн. шин в год!

репортаж большой и поэтому чтобы уместится в 20 снимков я буду использовать коллажи из 3 фотографий. Посмотрим насколько такой формат будет более удобный

Наша большая команда переодета в яркие жилеты, очки и специальную обувь, а также подробно проинструктирована о том, куда не надо совать руки, с какой стороны не надо прыгать под складской робот и прочие: » — у вас несчастные случаи на стройке были? — Нет, пока ещё ни одного не было… — Будут»

Завод работает в четыре смены круглосуточно. На заводе работает не так много людей — многие процессы автоматизированы. Мы начинаем осматривать производство с самого начала — тут на конвеерную ленту подаётся сырье, которое в последствии превратится в ленты пригодные для протектора и боковин шин

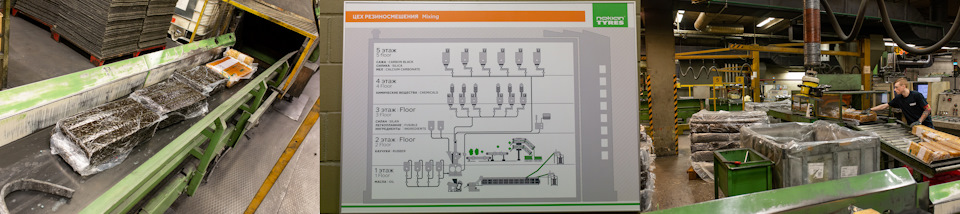

Вот так выглядит подача различных материалов в машину, которая занимается подготовкой смеси из которой потом получаются ленты для производства шин. Вот так выглядит схема работы завода, если «разрезать» завод в боковой проекции. У каждой шины свой состав и свой набор исходных материалов: сажа, природный каучук и другие…

Готовый материал промаркированным хранится на складе, где ожидает своего часа. Производство распараллеливает процессы для оптимизации, поэтому конкретно эти поддоны под конкретные шины не обязательно сразу идут в дальнейшее производство, а вполне могут и подождать.

Транспортировкой, поиском и хранением заведует робот, который точно знает что и где лежит. Когда настанет время производства какой-то конкретной шины, он без труда найдёт нужные поддоны и доставит их в соответствующий цех.

Но прежде чем эта лента будет отгружена роботом на склад, он должен получить «добро» от лаборатории, в которой тестируют каждую произведённую партию. Тут на специальной машине нарезают тестовые элементы и дальше подвергают их различным испытаниям. В частности, вот эта машина тестирует их на разрыв

Здесь лента уже начинается следующий этап пути превращения в элементы шин. Работа идёт одновременно на нескольких линиях. В день на заводе производится и отгружается 50 тысяч шин!

Производственный цикл настроен довольно гибко и завод имеет возможность производить те шины, на которые в данный момент есть запрос от поставщиков. Фактически каждая выходящая с территории шина уже имеет своего «владельца» в виде одного из дилеров сети. Схема работы данного участка отображена на следующей схеме

Там где вы видите барабаны станции намотки уже выходит готовая протекторная лента, каждая из которых уже помечена наименованием будущей шины, её размерностью и цветным маркером для облегчения заводской логистики. Эта лента пока не имеет никакого протектора, но её состав уже соответствует одной из 30 рецептур предназначенных для производства той или иной шины.

Именно поэтому маркировка — очень важный элемент этого процесса. Готовые барабаны с лентой помещаются на хранение

Протекторная лента — это лишь один из элементов шины. Ещё для производства готовой покрышки потребуются бортовые крылья, стальной брекер, текстильный корд и т.д. Для всего этого есть отдельные линии и отдельные производственные машины. Напомню, что завод во Всеволожске производит все элементы для полного цикла производства шины. Извне поступает только сырьё и, собственно, технологическая карта, разработанная научным отделом расположенным в Финляндии. Все элементы в процессе готовности складируются в ожидании последующей «сборки»

Тут происходит соединение бортовых колец со специальным образом навитым наполнительным шнуром. Который в свою очередь готовится на вот этой машине

На заводе достаточно шумно и мы слушаем экскурсионный рассказ через индивидуальные наушники. Несмотря на мои предположения, завод не является вредным или грязным производством. Говорят, что молоко сотрудникам не положено 🙂

Процесс подготовки ленты к нанесению на неё плетёного металлокорда. Стальная проволока, прежде чем превратиться в корд, обязательно покрывается герметизирующим слоем резины, для того чтобы защитить её от воздействия влаги и таким образом продлить срок её службы.

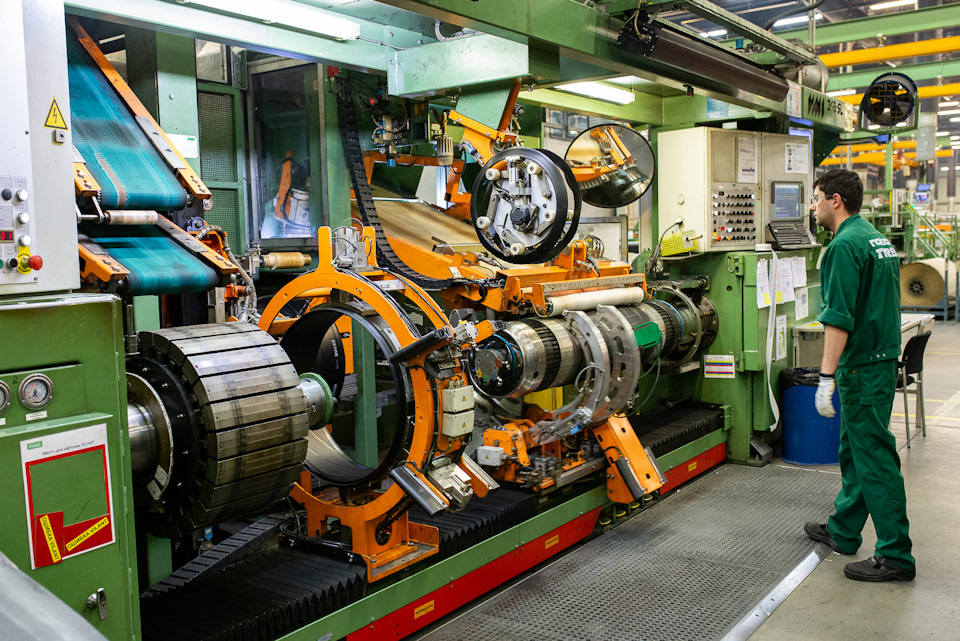

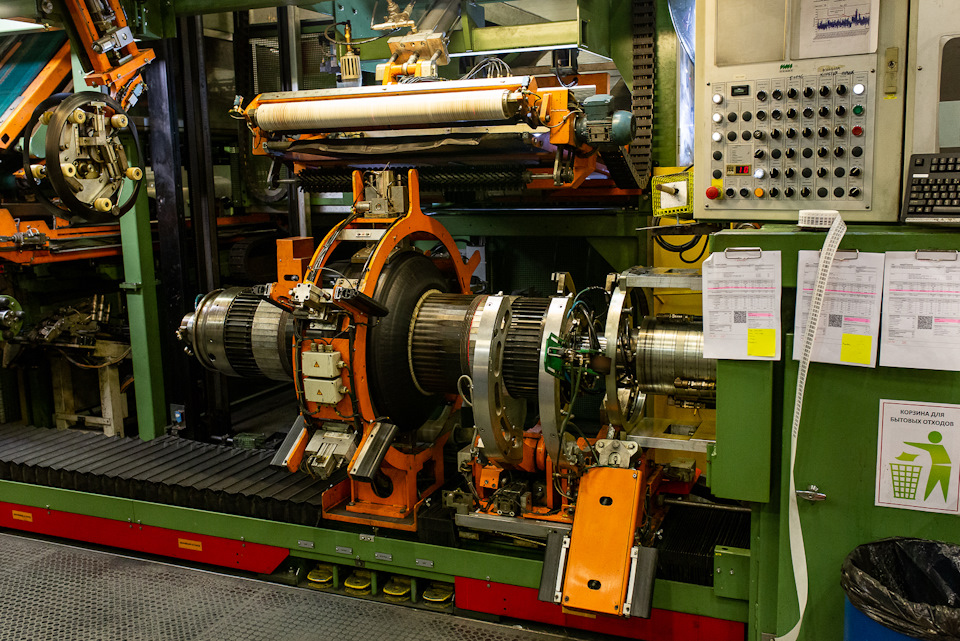

И вот мы вплотную подошли к главному процессу — сборке шины. Сборка осуществляется на нескольких линиях и на них расположены сборочные машины разных поколений. Та, что самая современная, вообще не требует вмешательства в процесс человека, а более старые подразумевают наличие «сборщика шины». Во время этого процесса соединяются в единое целое все элементы, которые мы видели ранее.

Протекторная лента, нейлоновый бандаж, гермослой, стальной корд, текстильный корд, бортовые крылья и боковины соединяются в единое целое образуя вывернутую, так называемую, «зеленую шину». Которая в последствии поступит на «выпекание», в результате которого она приобретёт сам протектор и все что выдавлено/отпечатано на боковой части шины

Далее шины ожидают своей очереди на «выпекание» и вулканизацию. В зависимости от модели процесс «запекания» занимает от 8 до 12 минут

Соответственно, всё это происходит параллельно на нескольких линиях. Каждая из этих линий производит свою модель, которые в последующем поступают на линию ручного и автоматического контроля

Вот так выглядят уже готовые шины, направляющиеся на визуальный, тактильный, весовой и прочий контроль

Каждая шина проверяется визуально и руками, после чего контролёр ставит на неё свою отметку и отправляет дальше на автоматическую линию контроля. Особой гордостью на заводе называют мизерный процент брака, способный прорваться через все эти контролирующие этапы.

Из интересных фактов:

— часть производимых шин и типоразмеров на заводе во Всеволожске вообще не продаётся в нашей стране, а поставляется только на экспортные рынки;

— необходимость и целесообразность производства той или иной шины определяется перспективами её продажи. Объем менее 1000 штук в год считается неперспективным, поэтому зимние шины LT2 и теперь LT3 размерностью 235/85 R16 есть в линейке, а мои любимые 255/85 R16 нет. Но говорят, что маркетинговый отдел отслеживает настроения в обществе, так что если мы начнём писать и просить, то он появится

— теперь в открытой продаже появилась зимняя шина LT3 в размерности 315/70 R17, которая ранее поставлялась только для ArcticTrucks, а это в переводе из метрической в дюймовую размерность почти 35″ зимняя шина. Насколько я знаю, сейчас в России не продаётся зимних шин в такой размерности, после того как сняли с производства ту самую экспедиционную Йоку в 315/75 R16

На этом повествование прерывается и продолжится дальше уже с ледяного тестового трека White Hell, расположенного в заполярной Финляндии недалеко от Ivalo.

Изучаем завод Nokian Tyres: как замыкается круг

Когда вы оказываетесь у завода Nokian Tyres во Всеволожске, то сразу понимаете, что именно здесь производят — обоняние подсказывает. Однако необходимо отметить, что шины Nokian Tyres производятся без использования канцерогенных высокоароматических масел, а само предприятие считается не только самым современным, но и одним из самых экологичных шинных заводов. Даже вода, которая используется на производстве, работает по замкнутому контуру.

Юбилей близко

Завод Nokian Tyres во Всеволожске был открыт в сентябре 2005-го — через год финны будут отмечать 10-летие работы в России. На данный момент российское предприятие уже крупнее, чем первый завод Nokian в Финляндии, в одноименном городке Нокиа.

Всего в российском подразделении Nokian Tyres работают 1345 сотрудников (на 31.03.2014 г.), непосредственно в производственно-техническом отделе занято около 1100 человек. На сегодняшний день на заводе во Всеволожске запущено 13 производственных линий, а мощности предприятия составляют 15 500 000 шин в год.

За время экскурсии по цехам завода мы встретили не так уж много сотрудников — процесс производства автоматизирован настолько, что финны, кажется, уже буквально видят тот день, когда присутствие человека на заводе не потребуется вовсе! Бóльшую часть операций, включая транспортировку, сборку и контроль качества, уже выполняют машины. В скором времени сборочные машины, где требуется участие оператора, заменят полностью автоматическими, за которыми мастер лишь присматривает, но в сам процесс не вмешивается.

За время экскурсии по цехам завода мы встретили не так уж много сотрудников — процесс производства автоматизирован настолько, что финны, кажется, уже буквально видят тот день, когда присутствие человека на заводе не потребуется вовсе! Бóльшую часть операций, включая транспортировку, сборку и контроль качества, уже выполняют машины. В скором времени сборочные машины, где требуется участие оператора, заменят полностью автоматическими, за которыми мастер лишь присматривает, но в сам процесс не вмешивается.

Завод работает круглосуточно, семь дней в неделю, в четыре смены. Каждая смена длится 12 часов. На предприятии Nokian Tyres во Всеволожске реализован полный производственный цикл — от приема сырья, производства резиновых смесей и компонентов до производства «зеленой» шины, вулканизации и контроля качества. Также на заводе осуществляется ошиповка зимних шин на автоматических станках.

Миксинг. Цех резиносмешения

Экскурсию по производству мы начинаем с цеха миксинга, или подготовки резиновой смеси. В первые годы работы завода смеси доставляли из Финляндии, сейчас их полностью готовят здесь, во Всеволожске.

Здание цеха можно образно сравнить с большой воронкой; это пятиэтажное сооружение, где смесь проходит каждый из уровней, наполняясь сверху вниз новыми составляющими. И если на верхнем этаже в воронку добавляют базовый ингредиент — сажу, то к нижним этажам в «коктейль» вливают синтетические и натуральные каучуки, рапсовое и сосновое масло и прочие добавки. Всего на заводе изготавливают несколько десятков различных смесей, каждая из которых идет на изготовление различных компонентов шины (их 15—20, в зависимости от предназначения каждого колеса).

Точное количество каждой добавки для приготовления резиновой смеси подсказывает компьютер. Синтетический каучук при помощи пневмощупалец оператор добавляет «кирпичиками»; мастер смотрит на экран, куда, подсчитав количество натурального каучука, компьютер выводит точное количество «синтетики», которую необходимо добавить для правильной пропорции.

Стоит отметить, что соотношение каучука зависит от сезонного предназначения шины: в зимних больше натурального каучука, а в летних — синтетического. Поэтому зимние шины пахнут гораздо сильнее — синтетический каучук практически не имеет запаха.

Готовую смесь в пластах складывают на палеты, после чего рабочий отрезает четыре уголка на каждой «стопке», чтобы отправить в лабораторию для контроля качества. Образцы пакуют в пластиковые контейнеры и, как деньги в супермаркетах, по пневматической транспортной системе отправляют в лабораторию. Там осуществляется проверка качества поступающего на завод сырья (каучука, силики, химических добавок и пр.) и получаемых резиновых смесей на их физико-химические свойства.

Далее готовые смеси складируют на первом этаже цеха миксинга, на каждой пачке висит ярлык — свидетельство прохождения контроля качества смеси. В соседний корпус цеха производства компонентов шин палеты доставляют автопогрузчиками, которые резво носятся по территории, сигналя зазевавшимся журналистам, по неосторожности сошедшим с пешеходных дорожек.

Цех компонентов

В цехе производят различные компоненты, из которых потом собирается шина в следующем цехе. Цех компонентов состоит из двух подразделений — так называемые длинные линии (производство протектора, гермослоя, боковины) и короткие линии (производство бортовых колец, металлокорда, текстильного корда и пр.).

Производственный цех располагается в трех корпусах: в первых двух готовят компоненты шины, а в третьем получают заготовки — «зеленые» шины, которые в дальнейшем проходят вулканизацию и получают рисунок протектора. Но обо всем по порядку.

Наша следующая остановка — цех «длинных линий». Здесь производят, в частности, протектор и гермослой — внутренний слой шины, по сути ставший заменой камерам. Для производства протекторов используются четыре шинных смеси, которые затягиваются в экструдер (специальную машину для непрерывной переработки сырья в однородный расплав и придания ему формы). Сырье медленно втягивается на ленту конвейера машины прямо с палет, а когда резиновая лента заканчивается, рабочий соединяет конец с началом новой «пачки», чтобы обеспечить бесперебойность подачи смеси. Из экструдера выходят длинные пласты протекторной части, прошедшие нагрев и последующее охлаждение, с нанесенной маркировкой типоразмера и модели шины. Далее липкие ленты наматываются на катушки (с промежуточными синтетическими прокладками, чтобы не слипались), по 120—160 метров на каждую. К протектору добавляется пятая смесь; она необходима для того, чтобы протектор лучше скреплялся с другими компонентами.

Идем дальше, в цех «коротких линий». Бортовые кольца представляют собой спираль из десятка витков проволоки, обрезиненной в несколько этапов. Кольца, придающие жесткость боковинам шин, развешаны на разноцветных кругах-прослойках, которые не только препятствуют слипанию обрезиненных компонентов, но и помогают отличить кольца по размерам и, соответственно, предназначению.

Для производства металлического корда берется золотистого цвета проволока, которую тянут с десятка катушек. В дальнейшем она обрезинивается и пластами нарезается под углом примерно 30 градусов — точно сказать нельзя, поскольку ни фотографировать, ни давать комментарии о процессе нарезки металлокорда не разрешается. Секрет фирмы!

Линия производства текстильного корда в разы крупнее станка для металлокорда. Полотна изготавливают экструдерами, куда сначала подается резиновая смесь в листах, похожих на те, из которых производят протекторы. Далее смесь нагревают и отправляют на ленту конвейера одинаковыми нарезанными комками, проходящими дальнейшую обработку и выходящими в виде плоских широких листов, соединяющихся с текстильной сеткой.

«Зеленая» шина

На предприятии используют два типа сборочных машин, которые работают по одинаковому принципу; но более современная модель VMI MAXX все делает без участия человека — даже подача бортовых колец осуществляется автоматически. Задача оператора — следить за подачей сырья с оборотной стороны машины при помощи специальных мониторов.

К сборочной машине с тыльной стороны подвозятся и заправляются все необходимые компоненты — гермослой, протектор, боковина, текстильный корд, нейлоновый бандаж, стальной брейкер и бортовые кольца. Все эти компоненты собираются в цехе сборки (предыдущий этап производства) непосредственно на заводе Nokian Tyres.

Сборочная машина наматывает компоненты на барабан и получается невулканизированная «зеленая» шина. Линию визуально можно разделить на две части — левую и правую. На левой стороне на барабан наматывается сначала стальной брейкер (два слоя крест-накрест), затем нейлоновый бандаж, потом — протектор. Наложение слоев происходит по лазерным лучам. На правой стороне на барабан наматываются гермослой с боковинами и текстильный корд. После чего правая и левая заготовки объединяются — и получается шина, готовая к вулканизации.

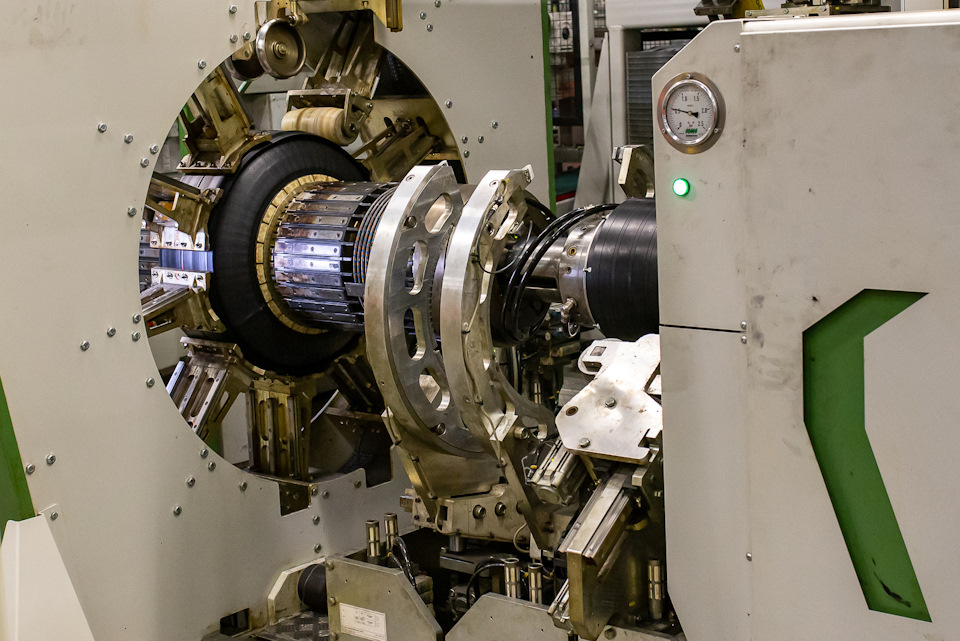

Вулканизация

В процессе вулканизации шина получает финальный вид; на протекторе появляется рисунок, на боковинах — название модели, а также другая информация для удобства потребителей и шиномонтажников. После вулканизации шина приобретает все свои конечные характеристики (кроме шипов).

В одной линии — 16 вулканизирующих устройств. В каждом таком устройстве — два пресса. Процесс вулканизации занимает от 10 до 13 минут и проходит при температуре 202—203 ºС, которая достигается паром. В прессе расположено восемь фрагментов пресс-формы. Две из них — боковина шины, еще шесть образуют рисунок протектора.

Внутри пресса находится диафрагма, которая надувается и прижимает шину к пресс-формам. Давление внутри диафрагмы — 15 бар. После вулканизации шина остужается примерно 10 минут и после этого поступает на следующий этап — контроль качества.

Контроль качества готовой продукции

Шину проверяют в горячем состоянии, так как при охлаждении многие дефекты не видны. Колесо вращают в вертикальном состоянии — так лучше видна наружная и внутренняя части шины. Покрышку осматривают на наличие пузырей, трещин, проверяют качество швов и множество других параметров.

После участка визуального контроля колеса забирает «умный» робот (фотографировать нам его также не разрешили) — очередное ноу-хау финской компании. Данные машины самостоятельно сортируют шины по типу и размеру, раскладывая их пачками. Как роботы различают колеса, мы поняли, но рассказать, к сожалению, не можем.

Задача автоматического контроля качества — выявить те дефекты, которые не могут быть обнаружены визуально. Это вес шины, диаметр, латеральные, радиальные силы и конусность.

В дальнейшем шины проходят этап компьютерного контроля качества — машина оценивает сбалансированность шин и ряд прочих факторов, после чего колеса отправляются на склад готовой продукции. Там же происходит ошиповка зимних колес на специальном станке с лазерным наведением.[SK1]

Да, процесс производства шин впечатляет! Его можно сравнить с выпуском целого автомобиля. Для многих из нас автомобильная шина — не более чем простой кусок резины, обернутый вокруг колеса, а на самом деле это сложный в изготовлении механизм. Уровень автоматизации при производстве шин Nokian сопоставим с наиболее технологичными автосборочными предприятиями, но финские шинники не собираются останавливаться и обещают и дальше увеличивать этот показатель.